Einspritzgasbrenner zum Selbermachen für eine Schmiede: eine Herstellungsanleitung

Das Funktionsprinzip eines Einspritzbrenners für Kleinschmieden basiert auf dem Ansaugen eines Gasstroms in den Brennerkörper. Sie können es im Laden kaufen. Wenn Sie jedoch selbst einen Einspritzgasbrenner für die Schmiede herstellen, wird er nicht schlechter funktionieren.

Wir erklären Ihnen, wie Sie ein Instrument nach allen Regeln bauen. Die Hauptsache ist, alle Fertigungsanforderungen zu berücksichtigen. Schließlich hat man es immer noch mit einem explosiven Gemisch aus Gas und Luft zu tun.

Der Inhalt des Artikels:

Eigenschaften und Typen von Einspritzbrennern

Die Konstruktion des Schmiedebrenners bestimmt den Grad der Metallverschwendung beim Erhitzen zum Schmieden, die Intensität der Zunderbildung auf der Oberfläche und den Gesamtgasverbrauch. In geschlossenen Schmieden werden Kurzflammenbrenner eingesetzt.

Ihr Design gewährleistet eine schnelle Durchmischung des brennbaren Gemisches, was eine hohe Effizienz gewährleistet. Verbrennungsprodukte werden gleichmäßig und möglichst effizient aus dem Ofenarbeitsraum entfernt.

Funktionsprinzip von Brennern

In Brennern dieser Art wird Propan verbrannt, das aus einer Gasleitung oder -flasche kommt. Dabei entsteht durch den Ausstoß ein Gas-Luft-Gemisch, d.h. Letzteres wird unter dem Einfluss der Energie eines unter Druck stehenden Gasstrahls in den Brenner gesaugt.

Im Bereich der Luftansaugung entsteht ein Vakuum, wodurch sich die Luft selbst in eine bestimmte Richtung bewegt. Beim Mischen im Brennerkörper entweicht das Arbeitsgemisch unter Druck aus diesem und erzeugt die gewünschte Temperatur.

Qualität der Arbeit Gasbrenner hängt vom konstanten Verhältnis des Gas- und Luftvolumens ab. Änderungen der Gasdichte beeinträchtigen die Fähigkeit des Brenners, Luft anzusaugen.

Alle Änderungen der Verbrennungstemperatur müssen mit entsprechenden Änderungen der für die Verbrennung erforderlichen Luftzufuhr einhergehen.

Wenn die Indikatoren unausgeglichen sind, muss der Injektionskoeffizient angepasst werden, um seine Stabilität zu erreichen. Dies wird durch eine Änderung des Gasdrucks oder eine Einstellung der Luftklappe erreicht.

Klassifizierung der Brenner nach Hauptmerkmalen

Sie werden nach unterschiedlichen Kriterien klassifiziert. Anhand der angesaugten Primärluftmenge unterscheidet man zwischen Teilmisch- und Vollmischungsbrennern. Die Hauptmerkmale des ersteren sind der Injektionskoeffizient und die Multiplizität.

Der Einspritzkoeffizient wird durch das Verhältnis der eingespritzten Luftmengen zu den für eine 100-prozentige Verbrennung des Gases erforderlichen Mengen bestimmt. Der Ausdruck „Einspritzverhältnis“ bezieht sich auf das Verhältnis zwischen der Primärluftmenge und dem Gasverbrauch des Brenners.

In Heimschmieden verwendete Einspritzbrenner gibt es mit niedrigem (bis zu 5 kPa) Gasdruck und mittlerem Gasdruck – von 5 kPa bis 0,3 MPa. Wenn das Gas im Brenner unter einem Druck von 20–90 kPa steht, bleibt die Luftansaugleistung praktisch unverändert, auch wenn sich der Gasdruck und das Vakuum im Ofen ändern.

Sinkt der Druck unter diesen Wert, erhöht sich der Einspritzkoeffizient, der Druck sinkt und das Vakuum in der Schmiede steigt. Je nach Vorhandensein des Verteilers gibt es Ein- und Mehrflammenbrenner.

Es gibt eine Unterteilung nach der Anzahl der Düsen: bei einer Düse – Einzeldüse, bei mehreren – Mehrfachdüse. Diese Elemente werden in der Mitte platziert oder verstreut. Nach diesem Merkmal gibt es Brenner mit einer zentralen und einer peripheren Düse.

Selbstgebauter Einspritzbrenner

Ein selbstgebauter Brenner in Standardausführung wird über einen speziellen Schlauch, meist Propan, aus einer Flasche mit Gas versorgt. Ein Untersetzungsgetriebe ist nicht erforderlich, da der Gasfluss durch das an der Flasche angebrachte Betriebsventil reguliert wird.

Das Öffnen und Absperren der Gaszufuhr erfolgt über ein Absperrventil, weitere Brennereinstellungen erfolgen über das Betriebsventil. Gasschlauch, durch das Gas strömt, wird mit einem Nippel an eine spezielle Düse angeschlossen.

Dadurch können Sie die Größe und Geschwindigkeit der Flamme einstellen. Nippel und Schlauch werden in einen Metallbecher gelegt. Dabei wird Propan mit Sauerstoff aus der einströmenden Luft gesättigt.

Aus einem Metallbecher gelangt das brennbare Gemisch durch eine unter Druck stehende Düse in die Verbrennungszone. Um einen kontinuierlichen Prozess zu gewährleisten, sind in der Düse spezielle Löcher angebracht, die als zusätzliche Belüftung dienen.

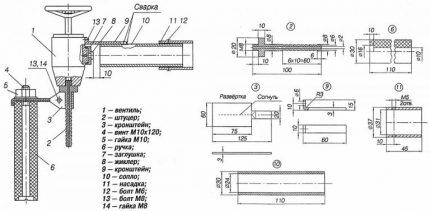

Um Ihren eigenen zu machen, benötigen Sie eine Zeichnung eines Gasbrenners für die Schmiede sowie eine Reihe von Werkzeugen und Materialien:

- Rohrstücke, Eisenwaren;

- Bulgarisch;

- halbrunde oder runde Feile;

- Wenn nicht, kann die Bohrmaschine durch eine Bohrmaschine ersetzt werden.

- halbautomatisches Schweißen;

- Gewindebohrer, Klinge, Bohrer, Metallbürste, Hammer, Zange;

- Kreise - Reinigen, Schneiden;

- Eisenblech mit einer Dicke von 1,2, 3 mm;

- Schutzausrüstung zum Schweißen.

Alle Arbeiten zur Herstellung eines Brennstoffverbrennungsgeräts bestehen aus fünf Schritten.

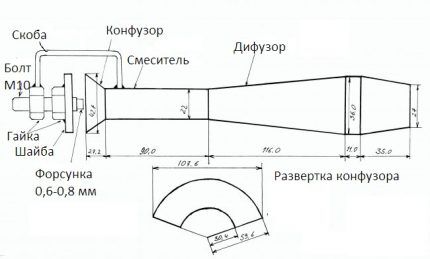

Im ersten Schritt wird ein Diffusor hergestellt. Als Ausgangsmaterial dafür können Sie ein Rohrstück mit passendem Durchmesser nehmen. Zum Beispiel ein Edelstahlschalldämpfer oder eine Wasserpfeife.

Mit einer Schleifmaschine werden entlang des Rohres Schnitte auf die gewünschte Länge vorgenommen. Auf das Rohr wird ein Lagerkäfig mit passendem Durchmesser gestopft. Das Gleiche wiederholt sich auf der anderen Seite.

Die Schnitte werden verschweißt, dann wird ein Klappenkreis genommen und die Oberfläche bis zur völligen Glätte bearbeitet. Brauen und reinigen Sie alle vorhandenen Poren und ungekochten Bereiche. Mit einer Rund- oder Halbrundfeile werden Grate von der Innenseite des Teils entfernt.

Der nächste Schritt besteht darin, den Mixer zu verwirren. Das erste sieht aus wie eine Röhre. Geeignet ist eine Wasserpfeife mit einem Durchmesser von ca. 2 cm und einer Länge von 9 cm. Das Rohr ist mit dem Diffusor verschweißt und daran ist ein Konfusor angeschweißt – ein Konus für den Lufteinlass.

Der Zuschnitt dafür kann aus einem 1,2 mm dicken Blech geschnitten werden.Anschließend wird gebogen, die Naht verschweißt und das fertige Teil mit dem Mischer verschweißt. Am Ende ist eine Ebene für die Anlage der Einstellscheibe angebracht. Durch Verkleinern/Vergrößern des Spalts zwischen dem Konfusor und der Waschmaschine wird der einströmende Luftstrom angepasst.

Als nächstes beginnen sie mit der Herstellung des Mechanismus zur Zufuhr der Komponenten des Gas-Luft-Gemisches. Zu diesem Zeitpunkt benötigen Sie eine Schraube mit einem langen M10-Gewinde. Die Kappe wird abgeschnitten, dann wird vom Ende her ein Durchgangsloch mit 5 mm Durchmesser gebohrt und ein M6-Gewinde geschnitten.

Um eine Düse zu erstellen, können Sie eine Spitze zum Zuführen von Schweißdraht aus einer halbautomatischen Maschine verwenden. Da es ziemlich lang ist, muss es gekürzt werden. In diesem Fall sollten nach dem Gewinde ca. 3-4 mm verbleiben. Der verbleibende Teil reicht aus, um einen weiteren Jet zu bauen.

Für weitere Arbeiten benötigen Sie eine Unterlegscheibe mit einem Außendurchmesser von 43 mm. Sie können es kaufen oder selbst aus einem Blech herstellen. In die Mitte der Unterlegscheibe wird ein Loch mit einem Durchmesser von 1,2 cm gebohrt und an die fertige Unterlegscheibe eine M10-Mutter angeschweißt.

Bevor Sie mit der Installation fortfahren, müssen Sie das Gerät in Form einer Halterung am Gehäuse befestigen. Es kann aus Blech geschnitten werden. Ohne die Position der Baugruppe zu verändern, bringen Sie sie am Konfusor an, befestigen Sie die Halterung und schweißen Sie sie an die Mutter und das Gehäuse. Der Schweißort spielt keine große Rolle, es ist jedoch erforderlich, dass die Struktur steif ist.

Durch Ein- und Ausdrehen des Bolzens wird der Auswurfgrad eingestellt.Wie die Praxis zeigt, wird das optimale Ergebnis erzielt, wenn die Düse etwa zwei mm tief in den Konfusor eindringt. Die Menge der einströmenden Luft wird mit einer Scheibe eingestellt.

Die letzte Phase ist das Testen. Stecken Sie dazu einen Schlauch auf den Bolzen. Die Druckanzeige am Reduzierstück ist auf 0,2 kg/cm² eingestellt. Sie können mit diesem Wert experimentieren, müssen jedoch bedenken, dass die Flasche, insbesondere mit einem Fassungsvermögen von 5 Litern, bei einem großen Gasfluss schnell einfrieren kann. In diesem Fall ist eine 0,6-mm-Düse besser geeignet.

Die Unterlegscheibe muss vor der Zündung vollständig geschlossen sein oder es muss ein kleiner Spalt gelassen werden. Nach dem Zünden des Gases wird die Luftzufuhr schrittweise erhöht. Die Flamme nimmt eine immer kräftigere blaue Farbe an und entfernt sich allmählich von der Brennernase. Der Betrieb eines Brenners in einer offenen Feuerstelle zeichnet sich dadurch aus, dass sich bei weiterer Intensivierung des Luftstroms die Flamme vom Brenner löst und erlischt.

Um dieses Phänomen zu vermeiden, wird eine Barriere (Verteiler) entlang des Flammenwegs angebracht oder der Brenner wird in einem geschlossenen Raum verwendet. In diesem Fall entzündet das aus der Düse austretende Feuer das Gas und die Verbrennung bleibt erhalten.

Wenn der Brenner mit Hauptgas betrieben wird, sollte seine Flamme unter idealen Bedingungen hellblau sein. Wenn die Gasquelle eine mit einem Propan-Butan-Gemisch gefüllte Flasche ist, sieht das brennbare Gemisch wie gelbe Zungen aus.

Dieser Einspritzbrenner eignet sich hervorragend für beengte Platzverhältnisse. Wenn Sie es gut einstellen, können Sie Temperaturen von bis zu 1200⁰ erreichen.Diese Bedingungen eignen sich zum Schmieden von Rohlingen aus Feilen, zum Glühen von Klingen und zum Schmelzen von Nichteisenmetallen.

Dem Brenner wird Gas aus dem Netz oder einer Flasche zugeführt und der Prozess wird von einem Regler gesteuert. Um die Einstellung und den Druck zu überprüfen, führen Sie einen Probelauf mit Gas oder Gas durch Gasgemisch, während Sie den Geruch überwachen.

Vor- und Nachteile eines Einspritzbrenners

Verwendung eines hochwertigen Gasbrenners für Schmiedeschmiede hat eine Reihe von Vorteilen:

- Nutzung von Gasenergie zur Luftinjektion;

- gute Vermischung von Luft und Gas;

- die Möglichkeit, das Gas-Luft-Volumenverhältnis bei Änderung der Brennertemperatur zu steuern;

- Benutzerfreundlichkeit;

- Effizienz;

- Einfachheit des Designs.

Neben seinen Vorteilen gibt es auch einige Nachteile. Eindüsenbrenner sind, wenn man die Heizleistung berücksichtigt, recht lang. Es ist auf eine strikte Ausrichtung der Düsen- und Brennerachse zu achten. Sie machen im Betrieb viel Lärm.

Wesentliche Nachteile von Niederdruckbrennern sind die große Flammenlänge sowie die Abhängigkeit der Sekundärluftzufuhrrate von der Verbrennungsverflüssigung.

Er stellt Ihnen die Arten von Gasbrennern für Saunaöfen und deren Installation vor. nächster Artikel, lesenswert für alle Besitzer von Vorstadtgebieten mit eigenen Badehäusern.

Schlussfolgerungen und nützliches Video zum Thema

Besonders beliebt ist der von Alexander Kuznetsov entwickelte Einspritzbrenner. In diesem Video erklärt er, woraus die Struktur besteht und wie man sie zusammenbaut:

Beispiel für den Betrieb eines Einspritzbrenners:

Richtig entworfen und mit eigenen Händen genau nach den Anforderungen gefertigt, wird der Einspritzbrenner für lange Zeit zu einem zuverlässigen Helfer. Dieses Gerät ersetzt teure, werkseitig hergestellte Werkzeuge. Mit seiner Hilfe können Sie viele alltägliche Probleme lösen, ohne auf die Hilfe von Profis zurückgreifen zu müssen.

Möchten Sie uns erzählen, wie Sie mit Ihren eigenen Händen einen Injektionsbrenner für die Schmiedekunst zusammengebaut haben? Haben Sie nützliche Informationen zum Thema des Artikels? Bitte hinterlassen Sie Kommentare im Blockformular unten, stellen Sie Fragen und veröffentlichen Sie Fotos.