Druckschalter für Kompressor: Gerät, Kennzeichnung + Anschlussplan und Einstellung

Durch den Einsatz eines pneumatischen Luftrelais können Sie die Befüllung des Kompressorbehälters mit Druckgas automatisieren. Der Bediener von Geräten mit Druckschalter muss den Prozess nicht überwachen und versuchen, die Grenzparameter festzulegen. Dadurch werden Motorschäden verhindert. Bedeutende Ergebnisse, oder?

Wenn Sie planen, einen Druckschalter für Ihren Kompressor zu kaufen, dann sind Sie bei uns genau richtig. Hier finden Sie zahlreiche äußerst nützliche Informationen über die Funktionsweise des Geräts, seine Konfiguration und Anschlussmöglichkeiten.

Wir haben die vorhandenen Arten von pneumatischen Relais ausführlich beschrieben. Sie stellten Optionen für den Anschluss an ein Haushalts- und Industrienetzwerk mit äußerst übersichtlichen Diagrammen bereit. Wir haben uns mit typischen Pannen und Möglichkeiten, sie zu verhindern, beschäftigt. Die von uns bereitgestellten Informationen und nützlichen Tipps werden durch Grafik-, Foto- und Videoanwendungen ergänzt.

Der Inhalt des Artikels:

- Funktionsprinzip eines Druckschalters

- Kompletter Satz Kompressor-Automatisierungseinheit

- Arten von Druckschaltergeräten

- Aufbau pneumatischer Relaissymbole

- Anschlusspläne für Luftrelais

- Installation von Relais und Hilfselementen

- Anpassungs- und Inbetriebnahmeprozess

- Mögliche Fehlfunktionen des Geräts

- Methoden zur Fehlerbehebung

- Schlussfolgerungen und nützliches Video zum Thema

Funktionsprinzip eines Druckschalters

Der Name des Relais wird durch seinen Zweck bestimmt – die Steuerung eines Kolbenkompressors, um den erforderlichen Atmosphärendruck im Empfänger aufrechtzuerhalten. Es kommt selten bei einem Schraubengerät vor, das für die Komprimierung und Zufuhr von Luft verantwortlich ist.

Bei der pneumatischen Automatisierung berücksichtige ich die Größe der Anpresskraft; das Gerät wirkt auf die Spannungsleitung und schließt oder öffnet diese. Somit startet ein unzureichender Druck im Kompressor den Motor und schaltet ihn bei Erreichen des erforderlichen Niveaus ab.

Dieses Standardbetriebsprinzip, das auf dem Anschluss eines normalen geschlossenen Regelkreises an einen Stromkreis basiert, wird zur Steuerung des Motors verwendet.

Es werden auch Modifikationen mit umgekehrtem Betriebsalgorithmus vorgestellt: Bei Erreichen von Minimalwerten im Kompressionskreis schaltet der Druckschalter den Elektromotor ab, bei Maximalwerten aktiviert er sich. Hier arbeitet das System in einem normalerweise offenen Regelkreis.

Das Betriebssystem besteht aus Federmechanismen unterschiedlicher Steifigkeit, die die Reaktion auf Schwankungen der Luftdruckeinheit reproduzieren.

Während des Betriebs werden die Indikatoren verglichen, die sich aus der elastischen Zug- oder Druckkraft der Federn und dem Druck der vom Gerät gedrückten Atmosphäre ergeben. Bei jeder Änderung wird automatisch die Wirkung der Spirale aktiviert und die Relaiseinheit verbindet oder trennt die Stromversorgungsleitung.

Allerdings ist zu bedenken, dass die Gestaltung des Prüfmodells keine regulatorische Einflussnahme vorsieht. Außergewöhnliche Auswirkungen auf den Motor. In diesem Fall hat der Benutzer die Möglichkeit, einen Spitzenwert einzustellen, bei dessen Erreichen die Feder zündet.

Kompletter Satz Kompressor-Automatisierungseinheit

Das Relaisdesign ist ein kleiner Block, der mit Empfangsrohren, einem Sensorelement (Feder) und einer Membran ausgestattet ist. Zu den obligatorischen Unterbaugruppen gehören ein Entladeventil und ein mechanischer Schalter.

Die Sensoreinheit des Druckschalters besteht aus einem Federmechanismus, dessen Druckkraft durch eine Schraube verändert wird. Gemäß den werkseitig standardisierten Einstellungen ist der Elastizitätskoeffizient auf einen Druck in der Pneumatikkette von 4-6 at eingestellt, wie in der Anleitung des Geräts angegeben.

Der Grad der Steifigkeit und Flexibilität der Federelemente hängt von der Umgebungstemperatur ab, daher sind absolut alle Modelle von Industriegeräten für einen stabilen Betrieb in einer Umgebung von -5 bis +80 ºC ausgelegt.

Die Reservoirmembran ist mit dem Relaisschalter verbunden. Während der Bewegung schaltet es den Druckschalter ein und aus.

Das Entlastungselement befindet sich zwischen dem Ejektor-Rückschlagventil und dem Kompressionsblock. Wenn der Motorantrieb nicht mehr funktioniert, wird der Entladeabschnitt aktiviert, wodurch überschüssiger Druck (bis zu 2 atm) aus dem Kolbenraum abgelassen wird.

Bei weiterem Starten bzw. Beschleunigen des Elektromotors entsteht ein Druck, der das Ventil schließt.Dies verhindert eine Überlastung des Antriebs und vereinfacht den Start des Geräts im ausgeschalteten Zustand.

Es gibt ein Entladesystem mit einem Zeitintervall der Aktivierung. Der Mechanismus bleibt beim Starten des Motors für einen bestimmten Zeitraum in der geöffneten Position. Dieser Bereich reicht aus, damit der Motor das maximale Drehmoment erreicht.

Zum Starten und Stoppen der automatischen Systemoptionen ist ein mechanischer Schalter erforderlich. In der Regel hat es zwei Stellungen: „on“. und aus". Im ersten Modus wird der Antrieb eingeschaltet und der Kompressor arbeitet nach dem etablierten Automatikprinzip. Die zweite verhindert ein unbeabsichtigtes Starten des Motors, selbst wenn der Druck im Pneumatiksystem niedrig ist.

Die Sicherheit in Industriebauten muss auf einem hohen Niveau sein. Zu diesem Zweck ist der Kompressorregler mit einem Sicherheitsventil ausgestattet. Dies gewährleistet den Systemschutz bei fehlerhafter Relaisbetätigung.

In Notsituationen, wenn der Druck über der zulässigen Norm liegt und der Telepressostat nicht funktioniert, tritt die Sicherheitseinheit in Betrieb und entlüftet die Luft. Sie funktionieren nach einem ähnlichen Schema Sicherheitsventile in Heizungsanlagen, deren Funktionsprinzipien und Geräte in unserem empfohlenen Artikel beschrieben werden.

Optional kann das Sichtgerät auch als zusätzliche Sicherheitsausrüstung genutzt werden. Thermorelais. Mit seiner Hilfe wird die Stärke des Versorgungsstroms überwacht, um bei steigenden Parametern rechtzeitig vom Netz zu trennen.

Um ein Durchbrennen der Motorwicklungen zu vermeiden, wird der Strom abgeschaltet. Die Sollwerte werden über ein spezielles Steuergerät eingestellt.

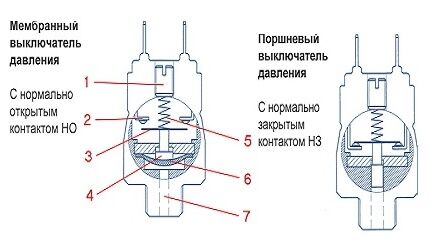

Arten von Druckschaltergeräten

Bei der Ausführung der automatischen Kompressoreinheit gibt es lediglich zwei Varianten. Die Bestimmung erfolgt anhand ihres Funktionsprinzips. In der ersten Version schaltet der Mechanismus den Elektromotor ab, wenn die festgelegten Grenzwerte des Luftmassendruckniveaus im pneumatischen Netzwerk überschritten werden. Diese Geräte werden als normalerweise offen bezeichnet.

Ein weiteres Modell mit dem umgekehrten Prinzip – es schaltet den Motor ein, wenn ein Druckabfall unter den zulässigen Wert festgestellt wird. Geräte dieses Typs werden als normalerweise geschlossen bezeichnet.

Aufbau pneumatischer Relaissymbole

Die Kennzeichnung des Luftdruckschalters weist auf den gesamten optionalen Gerätesatz, Konstruktionsmerkmale, einschließlich Informationen zu den Werkseinstellungen für die Druckdifferenz hin.

Schauen wir uns die Bezeichnungen am Beispiel der Geräte für Luftausstoßgeräte RDK – (*) (****) – (*)/(*) genauer an:

- RDK – Relaisserie für Kompressoren;

- (*) – Anzahl der Gewindeanschlüsse: 1 – ein Anschluss mit 1/4”NPT-Innengewinde; 4 – vier Anschlüsse;

- (****) - Gehäusetyp: T10P - Version 10 mit „Hebel“-Schalter; T10K – „Knopf“-Schalter; T18P – Ausführung 18 mit „Schalter“-Schalter; T19P - 19 s;

- (*) – Werkseinstellungen der Schwellenreaktion: 1 – 4…6 bar; 2 – 6…8 bar; 3 – 8…10 bar;

- (*) – Durchmesser des Entladeventils: Das Fehlen eines Symbols bedeutet einen standardisierten Parameter von 6 mm; 6,5 mm – 6,5 mm.

Die Differenz zwischen minimalem und maximalem Druckgrenzwert wird vom Hersteller festgelegt und beträgt in der Regel 2 bar.

Es ist jedoch auch möglich, den Bereich zweier Werte – Maximum und Minimum – manuell anzupassen, jedoch nur nach unten.

Die Besonderheiten der Einrichtung von Druckschaltern für Pumpstationen werden in beschrieben nächster ArtikelWir empfehlen Ihnen, sich mit den Inhalten vertraut zu machen.

Anschlusspläne für Luftrelais

Der Kompressordruckschalter ist für den Anschluss an Stromkreise unterschiedlicher Lasten konzipiert. Entsprechend der Nennleistung der Stromversorgungsleitung wird das entsprechende Modell der Relaiseinheit ausgewählt.

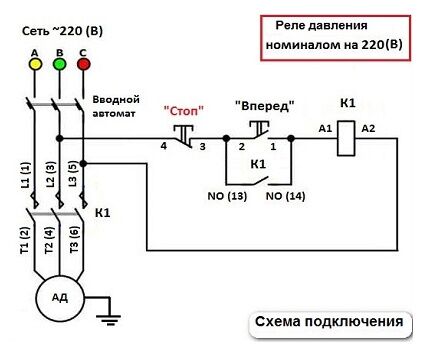

Option Nr. 1: an ein Netzwerk mit einer Nennspannung von 220 V

Handelt es sich bei dem Antriebsmotor um ein einphasiges Gerät, ist ein 220-V-Relais mit zwei Kontaktgruppen verbaut.

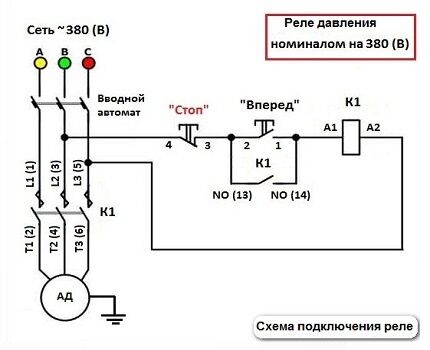

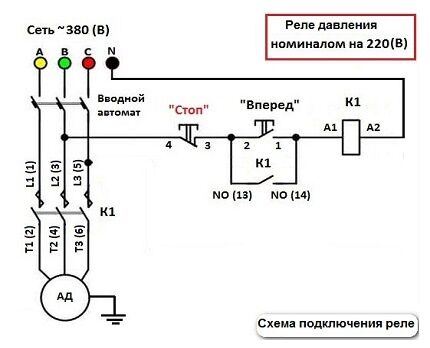

Option #2: an ein Drehstromnetz mit einer Spannung von 380 V

Für eine dreiphasige Belastung eines 380-V-Stromkreises kann eine der Optionen genutzt werden: eine Modifikation des Relais für 220 V oder 380 V, mit drei Kontaktleitungen, um alle drei Phasen gleichzeitig zu trennen.

Beide Methoden haben unterschiedliche Schemata. Betrachten wir die erste Option:

Bei der zweiten Methode erfolgt die Stromversorgung über eine Phase (Null) und in diesem Fall sollte die Relaisnennleistung 220 V betragen. Weitere Einzelheiten finden Sie im folgenden Diagramm:

Nach dem Anschließen an die Stromversorgung müssen Sie die zusätzlichen Funktionen verstehen, die die Luftblöcke für Ejektoren bieten.

Installation von Relais und Hilfselementen

In einigen Modifikationen von Druckschaltern finden Sie Zusatzgeräte in Form von Flanschanschlüssen, über die Zusatzgeräte angeschlossen werden. Dabei handelt es sich grundsätzlich um dreiteilige Teile mit einem Durchmesser von ¼ Zoll.

Um das Gerät in Betrieb zu nehmen, muss es an den Receiver angeschlossen werden. Die Installation besteht aus folgenden Schritten:

- Das Gerät wird über den Hauptausgang an den Kompressor angeschlossen.

- Ein Manometer wird über Flansche an das Gerät angeschlossen. Es können auch andere Hilfsmechanismen vorhanden sein, die aktiviert werden müssen: ein Sicherheits- oder Entlastungsventil.

- Kanäle, die nicht zum Anschluss genutzt werden, müssen mit Stopfen verschlossen werden.

- Als nächstes wird gemäß dem Schaltplan das Relais mit den Kontakten des Motorsteuerkreises verbunden.

Motoren mit geringer Leistung können direkt angeschlossen werden, in anderen Fällen ist der zusätzliche Einbau eines elektromagnetischen Anlassers entsprechender Leistung erforderlich.

Bevor Sie mit der Einstellung der Parameter für die Schwellenreaktion fortfahren, sollten Sie auf die Betriebsbedingungen achten. Unter Druck werden zunächst Anpassungen vorgenommen. Zweitens muss die Stromversorgung des Motors unterbrochen werden.

Anpassungs- und Inbetriebnahmeprozess

Werksseitig eingestellte Parameter entsprechen nicht immer den Verbraucheranforderungen. In den meisten Fällen ist dies auf eine unzureichende Druckkraft am höchsten Punkt der Demontage zurückzuführen.

Möglicherweise ist auch der Arbeitsbereich des Druckschalters nicht geeignet. In diesem Fall ist eine unabhängige Einstellung des Aktuators relevant.

Um mit der Einstellung des Betriebskompressionswerts zu beginnen, müssen Sie die gravierte Platte überprüfen, auf der die Parameter des Elektromotors und des Kompressors angegeben sind.

Wir benötigen nur den größten Wert, den das Gerät erzeugt. Diese Anzeige zeigt die maximale Druckkraft an, die am Relais für den korrekten Betrieb des gesamten pneumatischen Systems eingestellt werden kann.

Wenn Sie den angegebenen Wert (in der Abbildung 4,2 atm) einstellen, kann es sein, dass der Kompressor unter Berücksichtigung aller Faktoren – Unterschiede in der Stromversorgung, Erschöpfung der Lebensdauer von Teilen usw. – den maximalen Druck nicht erreicht und dementsprechend auch erreicht nicht ausschalten.

In diesem Modus beginnen die Arbeitselemente des Geräts zu überhitzen, sich dann zu verformen und schließlich zu schmelzen.

Für einen zuverlässigen Betrieb ohne Abschaltungen ist es notwendig, am Relais den höchsten Abschaltdruck einzustellen, der den auf dem Kompressor eingravierten Nennwert, nämlich 0,4-0,5 atm niedriger, nicht erreicht. Nach unserem Beispiel - 3,7-3,8 atm.

Nachdem der einzustellende Pegel ermittelt wurde, muss das Relaisgehäuse entfernt werden. Darunter befinden sich zwei Einstellelemente – eine kleine und eine große Mutter (in Abbildung 1.3).

In der Nähe befinden sich Pfeilanzeigen für die Richtung, in die gedreht wird – wodurch der Federmechanismus (2.4) zusammengedrückt und entspannt wird.

Zur Steuerung der Kompressionseinstellungen sind eine große Schraubklemme und eine Feder im Lieferumfang enthalten. Bei Drehung im Uhrzeigersinn verdichtet sich die Spirale – der Kompressor-Abschaltdruck erhöht sich. Rückwärtseinstellung – schwächt sich ab und dementsprechend sinkt das Druckniveau zum Herunterfahren.

Beim Reproduzieren von Einstellungen muss der Receiver zu mindestens 2/3 gefüllt sein.

Nachdem wir den Zweck der Elemente verstanden haben, fahren wir fort:

- Um das richtige Maß an Sicherheit zu gewährleisten, schalten wir die Stromversorgung ab.

- Das Ändern der Kompressionsstufe der Federn erfolgt durch Drehen der Mutter um mehrere Umdrehungen in die gewünschte Richtung. Auf der Tafel befindet sich in der Nähe der Einstellschraube mit großem Durchmesser gemäß den Normen ein Symbol in lateinischen Buchstaben P (Druck), ein kleineres - ΔР.

- Der Einstellvorgang wird optisch an einem Manometer überwacht.

Der Einfachheit halber platzieren einige Hersteller die Einstellbeschläge zum Ändern des Nennwerts auf der Oberfläche des Gerätekörpers.

Mögliche Fehlfunktionen des Geräts

Es werden mehrere für Druckschalter typische Fehlfunktionen festgestellt. In den meisten Fällen werden sie einfach durch neue Geräte ersetzt. Es gibt jedoch kleinere Probleme, die Sie ohne die Hilfe eines Mechanikers selbst beheben können.

Die häufigste Fehlfunktion ist durch Luftleckage aus dem Relais beim Einschalten des Empfängers gekennzeichnet. In diesem Fall könnte das Startventil der Schuldige sein. Es reicht aus, die Dichtung auszutauschen und das Problem ist behoben.

Häufiges Anlaufen des Kompressors weist auf eine Lockerung und Verschiebung der Einstellschrauben hin. Hier müssen Sie den Schwellenwert für das Ein- und Ausschalten des Relais noch einmal überprüfen und ihn gemäß den Anweisungen im vorherigen Abschnitt anpassen.

Methoden zur Fehlerbehebung

Ein schwierigeres Problem liegt vor uns, wenn der Kompressor nicht funktioniert. Möglicherweise gibt es mehrere Quellen. Betrachten wir eine davon – das Schmelzen der Druckschalterkontakte aufgrund von Erosion durch elektrische Funken.

Um diese Art von Störung zu beseitigen, können Sie eine der folgenden Methoden anwenden: Reinigen Sie die Oberfläche, was die Lebensdauer um mindestens 3 Monate verlängert, oder reparieren Sie sie, indem Sie die Kontakte in den Anschlussklemmen austauschen.

Schritt-für-Schritt-Anleitung für die zweite Option:

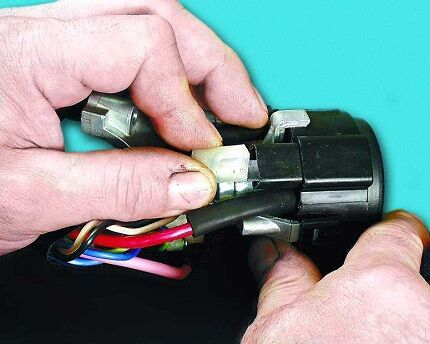

- Lassen Sie die gesamte Luft aus dem Empfänger ab und schalten Sie den Ejektor aus. Entfernen Sie den Druckschalter.

- Trennen Sie nach dem Entfernen des Schutzgehäuses die mit der Kontaktgruppe verbundene Verkabelung.

- Mit einem Schraubendreher müssen Sie die Klemme mit den Kontakten entfernen und die verbrannten Leitungen herausbohren.

- Sie können den Draht durch Kupferdraht ersetzen. Es muss unter Berücksichtigung des Lochdurchmessers ausgewählt werden, da es fest in den Sitz passen muss. Es wird in das Loch eingeführt und beidseitig angedrückt.

- Ähnliche Aktionen werden mit den verbleibenden verbrannten Linien durchgeführt.

- Nach dem Zusammenbau der Kontaktgruppe wird diese an ihrem ursprünglichen Platz montiert und der Druckschalterdeckel aufgeschraubt.

Das Kompressorrelais arbeitet unter schwierigen Bedingungen und unterliegt Verschleiß und Ausfällen.

Auch wenn die Reparatur nicht kosteneffektiv ist, können diejenigen, die mit dem Gerät vertraut sind, die Reparatur selbst durchführen. Die Möglichkeit, es durch ein neues Gerät zu ersetzen, bleibt jedoch weiterhin rentabel.

Schlussfolgerungen und nützliches Video zum Thema

Details zum Design des Druckschalters sowie ein visueller Prozess zum Anpassen seiner Parameter im Diagramm:

Es ist auch möglich, die Steuereinheit für den Kompressor unabhängig zusammenzubauen; siehe dieses Video:

Pneumatische Geräte gelten als sicherer und benutzerfreundlicher als Elektro- oder Benzinmodelle. Es gibt eine große Auswahl an Zusatzgeräten, die mit Druckluft arbeiten: Pistolen zum Waschen, Aufpumpen von Reifen oder Lackieren und viele andere.

Mit Hilfe eines Relais wird ein automatischer Betrieb unter Beibehaltung des erforderlichen Kompressionsgrades im Empfänger möglich.

Bitte schreiben Sie Kommentare in das Blockformular unter dem Artikeltest. Teilen Sie Ihre eigenen Erfahrungen mit dem Betrieb eines Kompressors mit Druckschalter, stellen Sie Fragen und veröffentlichen Sie Fotos zum Thema. Es ist möglich, dass Ihre Empfehlungen für Website-Besucher nützlich sind.