So stellen Sie selbst Ringe für eine Senkgrube aus Beton oder Kunststoff her

Etwas mit den eigenen Händen zu tun macht Spaß, besonders wenn das Endergebnis etwas ist, auf das man stolz sein kann.Neben der moralischen Zufriedenheit mit den Ergebnissen Ihrer Bemühungen können Sie auch viel Geld sparen, indem Sie Ringe für die Jauchegrube auf Ihrer Website anfertigen.

Materialien dafür sind nicht schwer zu finden und das Ergebnis hängt nur von der strikten Einhaltung der Technik ab. Deshalb sprechen wir in diesem Artikel darüber, wie man Sumpfringe selbst herstellt und was man dafür braucht.

Der Inhalt des Artikels:

Technologie zur Herstellung von Betonringen

Damit eine Klärgrube zu Hause viele Jahre lang funktioniert, ist es besser, sie nicht aus Ziegeln zu bauen, sondern aus Betonringen. Sie zu kaufen wird nicht schwierig sein, aber Sie müssen kein großer Profi sein, um sie selbst herzustellen.

Es wird weniger kosten und die Senkgrube muss nicht auf eine Standardgröße angepasst werden, wenn der Designer eine geeignete Größe für sich selbst auswählen kann.

Wenn Sie mit der Umsetzung Ihres Plans beginnen, müssen Sie sich zunächst für einen Standort entscheiden – wählen Sie einen ausreichend geräumigen und ebenen Bereich. Sie müssen viel Betonmischung vorbereiten und benötigen daher einen Betonmischer.

Da die Produkte schwer sind, sind Hebevorrichtungen beim Transport unverzichtbar. Um Ringe zu formen, benötigt man spezielle Formen.

Formen zur Herstellung von Ringen

Die Form für die Ringe hat eine einfache Geometrie: ein Paar Zylinder – innen und außen. Der Durchmesserunterschied sollte der Wandstärke entsprechen, die etwa 1,5 bis 2 cm beträgt.

Sie können sie auf verschiedene Arten erhalten. Am einfachsten ist es, ein werkseitig hergestelltes Produkt mit einem inneren kegelförmigen Kern und einem Außenring zu kaufen, der mit Versteifungen verstärkt ist und auf dem ein Vibrator installiert ist.

Nach der Installation dieser Form auf einer ebenen Fläche wird eine Bewehrung eingelegt und mit Mörtel gefüllt. Ein Rüttler sorgt dafür, dass die Mischung in jeder Phase des Gießens schrumpft. Dadurch wird die Bildung von Luftporen im Betonwandkörper verhindert. Die Verstärkung ist ein optionaler, aber wünschenswerter Vorgang, da das Produkt stärker ist.

Noch einfacher ist es, 2 Metallfässer mit geeigneten Parametern oder Rohren zu nehmen. Zylinder können aus gewalzten Blechen hergestellt werden.Die Blätter sind durch Vordächer – Tür oder Fenster – miteinander verbunden. Am günstigsten ist die Herstellung einer Form aus gehobelten Brettern.

Formen aus Brettern herstellen

Um eine solche Form herzustellen, benötigen Sie Bretter mit einer Dicke von 2 bis 5 cm. Der äußere und innere Zylinder sind zusammenklappbar und bestehen aus mehreren Holzringen. Die Ränder des Außenzylinders werden von innen mit gut behandelten Brettern gefüllt.

Der Innenzylinder sollte zudem leicht zu montieren und zu demontieren sein. Es wird nach den gleichen Regeln wie der äußere Teil der Form hergestellt, ist jedoch nicht entlang des Innen-, sondern entlang des Außendurchmessers ummantelt. Nach dem Zusammenbau der Form sollte zwischen den Zylindern ein Abstand von 1,5–2 cm bestehen.

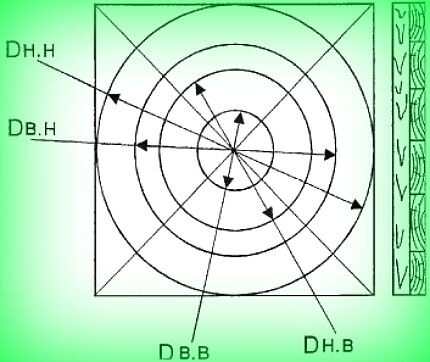

Um das Produkt mit den erforderlichen Parametern zu erhalten, müssen zunächst die Abmessungen der Form berechnet werden. Nehmen wir an, für eine Senkgrube benötigen Sie Ringe mit einem Durchmesser von 840, einer Wandstärke von 140 mm und einer Höhe von 890 mm.Um den Innendurchmesser zu berechnen, verwenden Sie die Formel: Din.n. = D + 2h, wobei D = 840 mm, h = 20 mm (Dicke der Schalungsplatte).

Diese Werte werden in die Formel eingesetzt: Dv.n. = 840 + 2 x 20 = 880 mm. Wenn wir die Breite des Rings mit 100 mm annehmen, beträgt der Außendurchmesser des Rings Dn.n. = Dn.v. + 2S = 880 + 2 x 100 = 1080 mm.

Unter Berücksichtigung der Tatsache, dass Sie einen Ring mit einer Wandstärke von 140 mm herstellen müssen, beträgt der Außendurchmesser des Holzkerns: Dn.v. = D - 2B - 2h. Dabei ist D der Durchmesser des Produkts, B die Dicke des fertigen Rings und h die Dicke des Bretts. Dn.v. = 840 – 2 x 140 – 2 x 20 = 520 mm.

Wenn die Breite des Innenwandrings in der herzustellenden Schalung ebenfalls 100 mm beträgt, muss der Kern einen Innendurchmesser Dv.v haben. = Dn.v. – 2S = 520 – 2 x 100 = 320 mm.

Express-Anleitung zum Füllen von Ringen

Der Prozess der Herstellung von Betonringen durch Eingießen von Mörtel in Schalungen aus Brettern wird in der folgenden Fotoauswahl Schritt für Schritt dargestellt:

Die aufgeführten Schritte dienten im Wesentlichen der Vorbereitung der Gießarbeiten. Jetzt können Sie mit der eigentlichen Herstellung der Betonringe beginnen:

Einen Gürtel aus Verstärkung herstellen

Sie müssen runde gerippte Rollprodukte mit einer Dicke von 0,8 bis 1 cm vorbereiten, aus denen der Verstärkungsring gestrickt wird.

Die Ringe, deren Anzahl von der Höhe des Produkts abhängt, werden durch Verstärkungsstücke vertikal miteinander verbunden. Es wird empfohlen, einen Abstand zwischen den Bewehrungsgurten von etwa 25 cm einzuhalten. Es wird empfohlen, einen Abstand von 35 cm zwischen den vertikal verlegten Bewehrungsabschnitten einzuhalten.

Um den Transport des fertigen Produkts zu erleichtern, wird das Werkstück in Form von Drahtschlaufen oben am Verstärkungsrahmen festgebunden. Sie können für den Verstärkungsrahmen auch ein Stahlgewebe mit einer Dicke von mindestens 0,4 cm verwenden, daraus einen Ring formen und die Kanten mit Draht fixieren.

Betonmischung gießen

Sie können mit der Herstellung von Ringen bei einer Temperatur von nicht weniger als 8 und nicht mehr als 22 °C beginnen. Die Schalungselemente werden nach vorheriger Schmierung mit Maschinenöl ineinander gesteckt – dies erleichtert später die Demontage. In den Raum zwischen den Zylindern wird ein Verstärkungsrahmen eingesetzt.

Um der Bewehrung Stabilität zu verleihen, wird sie mit Keilen befestigt. Anschließend werden die Keile entfernt, während die Form mit Betonmischung gefüllt wird.

Bereiten Sie eine Lösung vor und beachten Sie dabei die folgenden Proportionen:

- Frischzement nicht weniger als M400 – 1 Teil.

- Zerkleinerter Granit oder Kalkstein mit leicht abgerundeten Körnern, nicht größer als 0,2 cm – 4 bis 5 Teile.

- Quarzsand mit einer Körnung von maximal 0,22 cm – 2 bis 3 Teile.

- Wasser – maximal 0,7 Gewichtsprozent Zement.

Experten haben ihre eigenen Geheimnisse für die Herstellung von Betonmischungen. Manchmal wird Kaliumglas hinzugefügt, um die Wasserbeständigkeit und Duktilität der Masse zu erhöhen. Um die Festigkeit der Zusammensetzung zu erhöhen, wird eine Komponente wie PVA-Kleber in die Zusammensetzung eingebracht. Durch die Zugabe von Reinigungsmittel wird die Fließfähigkeit der Mischung erhöht.

Es ist wichtig, den vorbereiteten Beton sofort zu verwenden. Daher ist es besser, die erforderliche Mischungsmenge für einen Guss sofort zu berechnen.

Die Härte kann mit dem Auge bestimmt werden, indem die Mischung auf eine horizontale Ebene gelegt wird. Wenn es beim Kippen schnell abläuft, ist die Mischung sehr flüssig. Die mittlere Plastizität der Mischung wird durch ihr langsames Gleiten angezeigt.

Wenn die Masse klebt und nicht gleitet, bedeutet dies, dass sie wenig plastisch ist, und wenn die Masse nicht einmal ihre Form ändert und in einem Klumpen bleibt, deutet dies auf ihre Steifheit hin.

Um eine Frage wie die Auswahl der Anzahl der Komponenten zu beantworten, die für die Herstellung von 1 m² Beton erforderlich sind, können Sie diese Tabelle verwenden.

| Markenlösung | Zement M 400 (kg) | Schotter (kg) | Sand (kg) | Wasser (l) |

| 75 | 170 | 1053 | 945 | 210 |

| 100 | 210 | 1080 | 870 | 210 |

| 150 | 235 | 1080 | 855 | 210 |

| 200 | 286 | 1080 | 795 | 210 |

| 250 | 332 | 1080 | 750 | 215 |

| 300 | 382 | 1080 | 705 | 220 |

Da es sich bei den Ringen für die Senkgrube um eine verstärkte Konstruktion handelt, ist Beton mit geringer Steifigkeit hier besser geeignet. Bei Verwendung von Portlandzement M500 werden die Standards für M400 mit 0,88 multipliziert. Für andere Marken werden andere Koeffizienten verwendet.

Nachdem eine Mischung hergestellt wurde, die in ihrer Konsistenz einem dicken Teig ähnelt, wird die erste Schicht mit einer Dicke von etwa 10 cm in die Schalung gegeben. Anschließend wird geschlagen: Ein Stahlstab mit einem Durchmesser von 20 mm wird genommen und das Material sorgfältig verdichtet .

Auf diese Weise wird das gesamte Volumen zwischen den beiden Zylindern gefüllt. Decken Sie das Produkt nach Abschluss der Arbeiten vor direkter Sonneneinstrahlung ab, indem Sie ein Stück dicken Stoff darüber werfen.

Die Schalung wird nach 14 Tagen entfernt und weitere 4 Tage an derselben Stelle belassen, wobei das regelmäßige Gießen nicht zu vergessen ist. Erfolgt die Befüllung mit einer weniger dichten Mischung, spricht man von Gießen. Die Schalung der nach der zweiten Methode gewonnenen Produkte wird nach einer Woche entfernt.

Die Schalen bleiben an der Oberfläche und werden mit Zementmörtel verfüllt.Bei Produkten, die nach der zweiten Methode hergestellt werden, bilden sich weniger Schalen. Das Öl, das die Oberfläche der Zylinder bedeckt hat, wird entfernt. Die Verriegelung sorgt für eine festere Verbindung der Ringe.

Um dieses Element zu erhalten, werden der Form zwei weitere Ringe hinzugefügt, die auf einem Produkt eine kompatible Montagefase in Form eines Vorsprungs und auf dem anderen einen Hals bilden. Dadurch können die Ringe beim Einbau fest fixiert und vor Verschiebungen geschützt werden.

Es gibt ein bekanntes Verfahren zur Herstellung von Ringen, das einen so arbeitsintensiven Vorgang wie den Transport des fertigen Produkts aus dem technologischen Prozess eliminiert. Dazu wird an der Stelle, an der später die Jauchegrube gegraben werden soll, eine Form für den Ring angefertigt. Zuerst wird ein Ring gegossen, dann wird Erde darunter ausgewählt und nach und nach auf den Boden abgesenkt, sodass er vollständig in das Loch eingetaucht wird.

Wenn die Oberkante des Produkts bündig mit dem Boden abschließt, wird darauf eine neue Schalung aufgebaut. Machen Sie den nächsten Ring und wählen Sie den Boden erneut aus, bis die Kante des Produkts bündig mit dem Boden abschließt. Machen Sie weiter mit der Herstellung neuer Ringe, bis die gewünschte Tiefe der Senkgrube erreicht ist.

Produkte von höchster Qualität werden erhalten, wenn die Vibrationspresstechnologie eingesetzt werden kann, bei der die Form auf einer speziellen Vibrationsplatte mit Antrieb installiert wird.

Die Platte führt oszillierende Bewegungen mit kleiner Amplitude und hoher Frequenz aus, was eine maximale Verdichtung der Betonmasse ermöglicht.

Anwendung von Kunststoffringen

Die Vorteile von Kunststoffringen für eine Senkgrube sind ihr geringes Gewicht, ihre Haltbarkeit und ihre einfache Installation. Ausgangsmaterial für ihre Herstellung ist Polyethylen niedriger Dichte, das hervorragende Festigkeitseigenschaften aufweist.

Die gängigste Größe ist Höhe 150 cm, Durchmesser ca. 95 cm, Wandstärke 25 cm.

Dank seines gerippten Körpers hält der Ring großen mechanischen Belastungen stand, ohne dass seine Integrität beeinträchtigt wird. In der Regel sind für eine Senkgrube nicht mehr als 3-4 Ringe erforderlich, die als Wände dienen.

Für den Boden und die Oberseite der Senkgrube werden andere Teile verwendet: der Boden, die Luke, ein Ring zum Einrahmen des Lochs, das zum Anschluss an den Abwasserkanal dient.

Vergleicht man Kunststoffringe mit Betonringen, so erkennt man neben ihrem geringen Gewicht noch eine Reihe weiterer Vorteile ersterer:

- Schnelle Installation durch vorhandenes Schließsystem.

- Leicht zu demontieren.

- Komplett versiegelt.

- Möglichkeit, einen ausgefallenen Ring zu ersetzen.

- Mangelnde Reaktion auf Feuchtigkeit. Kunststoff wird niemals nass oder korrodiert.

- Kunststoff wird nicht durch aggressive Chemikalien oder Abfallprodukte von in Abfällen und Böden lebenden Bakterien angegriffen.

- Eine glattere Innenfläche, auf der sich keine Plaque ansammeln kann.

Angemessener Preis.

Das geringe Gewicht der Struktur kann manchmal dazu führen, dass sie sich unter dem Einfluss von Grundwasser verschiebt. Um dies zu verhindern, werden beim Verfüllen des Lochbodens spezielle Metallhaken in den Betonestrich eingesetzt. Mit diesen Geräten werden leichte Kunststoffringe sicher befestigt.

Lesen Sie, wie Sie eine Klärgrube mit einem Kunststoffeinsatz wasserdicht machen dieses Material.

Manchmal wird der erste Ring in eine Senkgrube auf einen noch nicht ausgehärteten Estrich abgesenkt. Das ist viel einfacher als die Befestigung mit Haken und Kabeln. Dies hat eine negative Seite: Sie müssen viel Aufwand betreiben, wenn die Struktur abgebaut werden muss.

Nachdem Sie sich entschieden haben, eine Senkgrube aus Kunststoffringen herzustellen, müssen Sie sich für einen Platz dafür entscheiden.

Die Hygienestandards für den Standort einer Klärgrube sind dieselben:

- mindestens 5 m von der Haustür und den Fenstern entfernt;

- mindestens 3 m von der Straße und der Grenze zum Nachbargrundstück entfernt;

- 15 m oder mehr von einem Brunnen oder Brunnen mit Trinkwasser entfernt;

- Verfügbarkeit eines Zugangs für den Betrieb eines Abwasserwagens;

- Fehlen von Obstbäumen in der Nähe der Grube.

Der nächste Schritt ist die Bestimmung der Lautstärke. Als Grundlage dient der tägliche Wasserverbrauch pro im Haus lebender Person. Die allgemein anerkannte Norm liegt bei 200 Litern. Eine Grube ausheben, auf deren Boden einen etwa 200 mm hohen Betonestrich verlegen und dabei die Horizontalität streng kontrollieren.

Zwischen den Wänden des gegrabenen Lochs und der gewellten Oberfläche der Ringe sollte ein Spalt von mindestens 30 mm bestehen. Auch auf der Unterseite bleibt ein Rand von 20 cm übrig. Wenn der Boden der Senkgrube nicht betoniert werden soll, wird dieser Parameter auf 0,5 m erhöht.

Bei letzterer Option muss eine Filterschicht aus Kies und Sand eingebaut werden, die durch Geotextilien getrennt sind, um eine Vermischung zu verhindern. Bei der Herstellung von Kunststoffringen ist in der Konstruktion bereits eine Wärmedämmung in Form einer Längsschicht vorgesehen. Wenn es in Ihrer Region im Winter jedoch zu starkem Frost kommt, ist eine zusätzliche Dämmung sinnvoll.

Um eine wärmeisolierende Schicht anzubringen, muss eine Folie aus reflektierendem Material mit solchen Abmessungen verwendet werden, dass nach dem Absenken der Ringe die gesamte Oberfläche der Grube bedeckt ist. Material mit einer reflektierenden Schicht verhindert, dass Wärme in den Boden entweicht. Seine Kanten werden mit Bindfäden um den Umfang der Grubenoberseite befestigt.

Die Ringe selbst werden einzeln mithilfe von Kabeln eingetaucht. Auf jeden von ihnen wird eine kleine Kraft ausgeübt, um ihn mit dem vorherigen zu verbinden. Zu diesem Zweck sieht das Design spezielle Rillen vor.

Das zum Eintauchen der Ringe verwendete Seil wird mit einem Ende an einem in der Schalung verankerten Metallhaken festgebunden und mit dem anderen Ende auf die gegenüberliegende Seite der Grube geworfen und dort befestigt. Dies führt zu einer zusätzlichen Verstärkung der Ringe.

Jetzt können Sie mit dem Verfüllen des Behälters beginnen. Normalerweise wird Erde auf die Außenseite der Ringe gegossen.Bei hohem Grundwasserstand wird jedoch eine Mischung aus Zement und Sand im Verhältnis 1:1 in den Spalt zwischen Behälter und Grube gegeben.

Gleichzeitig mit der Durchführung dieses Vorgangs muss Wasser in den Behälter gefüllt werden, wobei darauf zu achten ist, dass der Füllstand des gegossenen Bodens 200 mm unter dem Wasserspiegel liegt. Geschieht dies nicht, können unter dem Einfluss des Erddrucks Risse im Kunststoff entstehen.

Es bleibt nur noch, das Loch abzudecken versiegelte Luke, um die Senkgrube vor dem Eindringen von Regenwasser zu schützen. Zusätzlich zur Luke mit einem Durchmesser von 0,7 m müssen Sie ein Belüftungsrohr mit einem Querschnitt von 100 mm installieren, das Gase aus der Grube entfernt.

Um Abwasser zu reinigen, können Sie ein spezielles Produkt kaufen, das Folgendes enthält lebende Bakterien, ernähren sich von organischem Material und verarbeiten es in einen flüssigeren Zustand. Wenn in einer Senkgrube kein Boden vorhanden ist, gelangt der größte Teil ihres Inhalts in den Boden. In einer geschlossenen Jauchegrube sammelt sich mehr Abfall an, sodass dieser häufig abgepumpt werden muss.

Schlussfolgerungen und nützliches Video zum Thema

Hier sehen Sie, wie Betonringe in einem Vorstadtgebiet hergestellt werden:

In diesem Video geht es um die Herstellung geteilter Formen, die zur Bildung von Betonringen verwendet werden:

Indem Sie die Empfehlungen im Artikel befolgen, können Sie selbst Ringe für die Senkgrube herstellen. Wenn Ihnen dieser Prozess sehr arbeitsintensiv erscheint, können Sie ihn jederzeit kaufen Fertigbetonringe oder Kunststoff. Was deren Installation betrifft, wird Ihnen unser Artikel auch in dieser Angelegenheit nützlich sein.

Haben Sie Fragen zum Thema dieses Artikels? Oder vielleicht haben Sie selbst Betonringe für eine Klärgrube gebaut und können unseren Lesern gute Ratschläge geben? Hinterlassen Sie Ihre Kommentare, laden Sie Fotos Ihrer selbstgemachten Produkte hoch und teilen Sie Ihre Herstellungsgeheimnisse im Block unter dem Artikel.

Ich hatte Probleme mit Geld. Es war nicht möglich, Spezialisten einzustellen, die alles für mich erledigen würden. Deshalb habe ich, angeleitet durch das Internet, versucht, alles selbst zu organisieren. Ich habe die Formulare ausgeliehen und auf der Grundlage eines Bekannten bekam ich einen angemessenen Preis. Im Prinzip nichts kompliziertes, die Lösung mischen, in die Form gießen und warten, bis sie aushärtet. Nun, dann ist das Vergraben dieser Ringe im Allgemeinen nicht schwierig. Ich traue Plastikringen nicht.

Wenn Sie die Ringe ohne Vibropresse selbst herstellen, ist eine weitere einfache Möglichkeit möglich. Für die Form wird nur der Innenzylinder angefertigt. Es wird in ein Loch gesteckt, das 20–30 cm breiter als der Zylinder ist. Die Lösung wird in den Raum zwischen Zylinder und Erdwand gegossen. Nach der Erstarrung steigt der Innenzylinder höher und der Vorgang wiederholt sich. Um zu verhindern, dass die umliegenden Böden der Lösung Wasser entziehen, wird außen Zellophan verlegt.