Inspektion von Schweißnähten und Rohren – wie erfolgt die Fehlererkennung von Rohrleitungen?

Die Schweißnaht zweier Rohre ist der unzuverlässigste Abschnitt in Rohrleitungen. Wie lange die Autobahn hält, hängt von ihrer Qualität ab.Um Unfälle beim Betrieb des Bauwerks zu vermeiden, wird eine Fehlererkennung an Rohrleitungen durchgeführt. Dies ist besonders wichtig für unterirdische Autobahnen.

Der Inhalt des Artikels:

allgemeine Informationen

Es gibt verschiedene Methoden zur Erkennung von Fehlern in Rohrschweißnähten:

- magnetisch;

- akustisch;

- elektrisch;

- Optik.

Ihre Aufgabe besteht darin, die Dichtheit der Verbindungen, die Festigkeit des Metalls in den Nähten, das Vorhandensein von Spannungen und andere Parameter zu bestimmen, die die Zuverlässigkeit der Rohrleitungen bestimmen. Gleichzeitig sind die Fehlererkennungsmethoden für alle Arten von Rohrleitungen nahezu gleich: Wärme, Gas, Wasser-, Ölpipelines.

Alle oben genannten Methoden gehören zur Kategorie der „zerstörungsfreien“ Technologien. Das heißt, die Fehlererkennung erfolgt direkt auf der Baustelle. Rohrverbindungen werden nicht zerstört, was den Installationsaufwand reduziert.

Die Erkennung von Pipeline-Fehlern basiert auf einem Scanner, der als Fehlerdetektor bezeichnet wird. Jede Technologie hat ihr eigenes Funktionsprinzip für dieses Gerät. Die effektivsten Fehlerdetektoren:

- Wirbelstrom;

- Ultraschall;

- magnetisches Pulver;

- kapillar.

Details zu den Methoden

Die Fehlererkennung von Rohrleitungen ist ein Verfahren, das nach der Installation der Rohrleitung durchgeführt werden muss. Dadurch wird eine mögliche Zerstörung während des Betriebs vermieden. Durch die Fehlererkennung ist es möglich, eventuelle Defekte an Rohren zu erkennen. Das Funktionsprinzip der im Diagnoseprozess verwendeten Scanner ist unterschiedlich. Daher lohnt es sich, jeden von ihnen zunächst genauer zu studieren.

Wirbelstrom-Fehlerdetektoren

Das Funktionsprinzip des Gerätes basiert auf der Erzeugung von Wirbelströmen, die durch die Schweißnaht von der Außenebene der Rohrleitung zur Innenebene geleitet werden. Der Strom, der durch eine homogene Metallstruktur fließt, verändert deren Parameter nicht. Bei Defekten innerhalb der Naht, also einer Beeinträchtigung der Homogenität, erhöht sich der Widerstand, wodurch die Stärke des Wirbelstroms abnimmt.

Das Fehlersuchgerät erfasst und entschlüsselt diese Abnahme und bestimmt so die Qualität des Schweißgutes, Fehler und Heterogenität.

Vorteile der Methode:

- hohe Arbeitsgeschwindigkeit;

- geringer Ergebnisfehler;

- niedrige Betriebskosten.

Nachteile:

- die Dicke der untersuchten Naht beträgt nicht mehr als 2 mm;

- Die Zuverlässigkeit des Geräts ist gering.

Ultraschall-Fehlerdetektoren

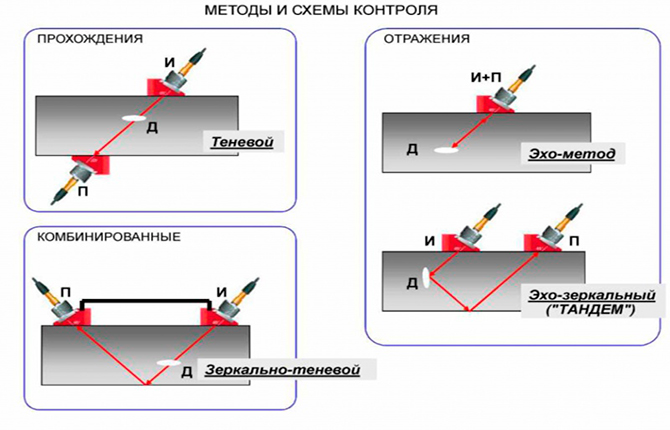

Die Ultraschall-Fehlererkennung von Rohrleitungen gilt als die am häufigsten verwendete Technologie. Die Fehlererkennung erfolgt anhand von fünf unterschiedlichen Methoden:

- Pulsecho-Methode.

- Schattenhaft.

- Echospiegel.

- Spiegelschatten.

- Delta-Methode.

Im ersten Fall sendet das Gerät Ultraschall durch die Schweißschicht. Bei Defekten im Inneren des Metalls wird der Impuls in Form eines Echos reflektiert. Das heißt, der Ultraschall kommt zurück. Das Gerät erfasst die Rücklaufzeit, die die Tiefe der Senke bzw. Pore bestimmt.

Im zweiten Fall kommt nicht nur ein Gerät zum Einsatz, das ein Ultraschallsignal sendet, sondern auch ein Reflektor. Letzterer wird auf der gegenüberliegenden Seite der Schweißverbindung der Rohrleitung installiert. Wenn der Abstand zwischen den beiden Teilen des Geräts und die Laufzeit des Schalls bekannt sind, kann durch Änderung des zweiten Parameters (Vergrößerung) festgestellt werden, wo sich der Defekt befindet und welche Größe er hat.

Die dritte Version der Ultraschall-Fehlererkennung ähnelt der ersten.Nur das Fehlersuchgerät wird mit einem Reflektor geliefert, der ebenso wie der Signalgeber auf der Oberseite der Naht angebracht wird. Beide Elemente liegen parallel zueinander. Wenn ein Signal am Empfänger ankommt, bedeutet dies, dass im Metall, das den Strahl reflektiert hat, ein Defekt vorliegt.

Die nächste Methode ähnelt der vorherigen. Der Unterschied besteht darin, dass Signalgerät und Reflektor in einem Winkel von 90° zueinander angeordnet sind.

Die fünfte Methode der Ultraschall-Fehlererkennung wird selten verwendet. Die Gründe liegen in der Komplexität des Geräteaufbaus und der langwierigen Entschlüsselung der erzielten Ergebnisse. Es basiert auf der Umlenkung der Ultraschallenergie, deren Richtung den Defekt der Schweißnaht verändert.

In diesem Fall wird ein Querträger geliefert, der in einen Längsträger übergeht. Es kommt zu teilweiser Spiegelreflexion. Der Reflektor fängt genau das Längssignal ein, dessen Stärke die Größe des Fehlers bestimmt werden.

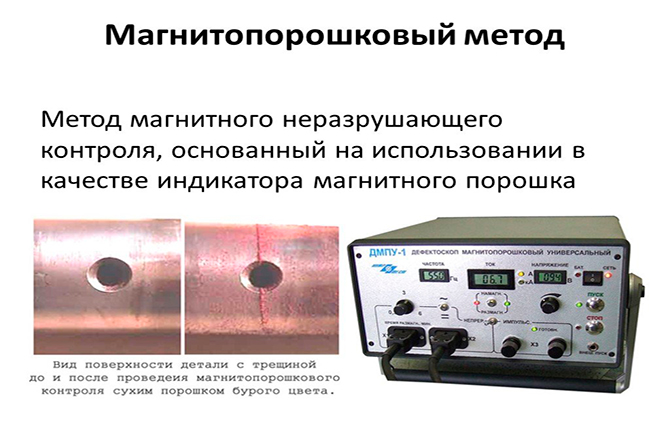

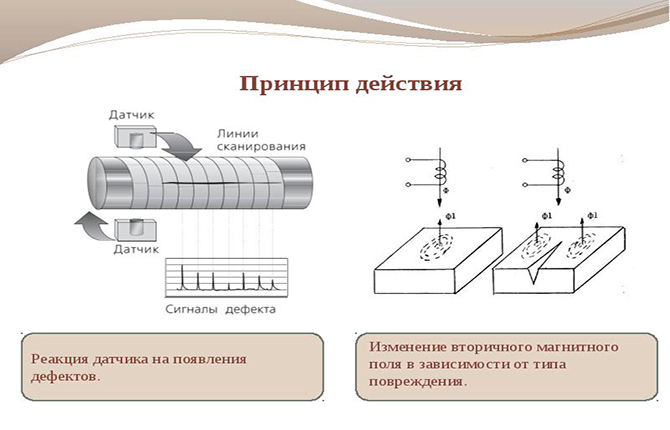

Magnetpulver-Fehlerdetektoren

Diese Fehlererkennung basiert auf der Eigenschaft von Stahl, das Magnetfeld in der Nähe von Bereichen zu verändern, die sich durch eine geringe Dichte vom Hauptteil unterscheiden. Hier wird es schwächer. Risse, Hohlräume oder Poren im Inneren des Metalls weisen aufgrund der darin enthaltenen Luft eine geringe Dichte auf.

Zur Erkennung von Defekten in Rohrleitungen wird Magnetpulver, auch ferromagnetische Substanz genannt, eingesetzt. Es wird auf die Schweißnaht gegossen, wo mit zwei Spulen – magnetisierend und zusätzlich – elektrischer Strom zugeführt wird. Elektrizität im Inneren des Metalls erzeugt ein Magnetfeld. Wenn es Mängel gibt, wird es um sie herum schwächer. Aus diesem Grund wird Magnetpulver angezogen.

Wenn sich bei der Untersuchung Pulver auf der Oberfläche ansammelt, deutet dies auf eines hin: In diesem Bereich wurde ein Fehler in der Schweißnaht festgestellt.Mit dieser Methode wird die Inline-Fehlererkennung von Hauptrohrleitungen durchgeführt.

Es gibt zwei Möglichkeiten zum Testen: trocken und nass. Im ersten Fall wird Magnetpulver verwendet. Im zweiten Fall ist eine Suspension dieses Pulvers eine wässrige Lösung.

Damit die Qualität der mit der zweiten Möglichkeit durchgeführten Prüfung hoch ist, ist es notwendig, die zu untersuchende Oberfläche zusätzlich mit einem Zwischenmaterial – technischem Öl, Fett und anderen – zu behandeln.

Zu den Vorteilen der Magnetpulver-Fehlererkennung gehören:

- klares Ergebnis, sichtbar ohne zusätzliche Geräte;

- niedriger Preis.

Mängel:

- geringe Untersuchungstiefe - bis zu 1,5 mm;

- kann nur für Rohrleitungen aus ferromagnetischen Legierungen verwendet werden;

- Schwierigkeiten beim Entmagnetisieren großer Rohre.

Kapillarfehlerdetektoren

Mit dieser Technologie werden kleine Oberflächenrisse erkannt, die mit bloßem Auge nicht sichtbar sind. Sie bestätigen, dass das Metall an der Verbindungsstelle zweier Abschnitte der Pipeline heterogen ist.

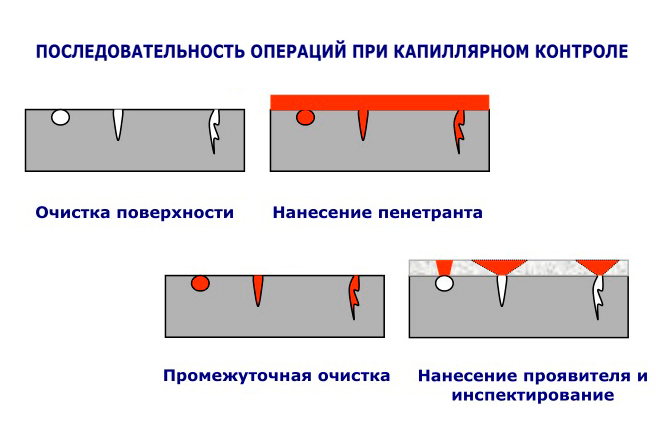

Der Prozess zur Erkennung von Rohrleitungsfehlern wird wie folgt durchgeführt:

- Auf die Schweißnaht wird ein Indikatormittel, das Eindringmittel, aufgetragen. Es hat die Fähigkeit, unter Einwirkung von Kapillarkräften in kleinste Defekte einzudringen. Daher der Name der Methode.

- Die behandelte Oberfläche wird von der aufgetragenen Substanz gereinigt, die bereits tief in das Metall eingedrungen ist.

- Darüber wird ein Entwickler in Form eines weißen Pulvers aufgetragen. Dies kann Talk, Magnesiumoxid oder eine andere Substanz sein. Es hat eine wichtige Eigenschaft – Adsorption. Das heißt, es kann andere Stoffe aufnehmen.

- Der Entwickler beginnt, Eindringmittel aus den Rissen zu ziehen, wodurch auf der Oberfläche des weißen Pulvers ein Muster aus Verbindungsfehlern entsteht.Gleichzeitig ist der Indikator in ultravioletten Strahlen deutlich sichtbar.

Diese Art der Pipeline-Fehlererkennung wird normalerweise verwendet, wenn Oberflächenfehler im Metall an der Verbindungsstelle erkannt werden müssen. Bei tiefen Defekten ist es nutzlos. Und das ist ein Minus. Der Hauptvorteil ist die einfache Implementierung.

Ergebnisse

Zur Überprüfung von Rohrverbindungen in Hauptleitungen ist es nicht erforderlich, eine Fehlererkennungsmethode zu verwenden. Jeder Bereich kann auf die eine oder andere Weise untersucht werden. Bei der Wahl der optimalen Methode muss zunächst beurteilt werden, wie gut die Verbindung dazu passt. Die Kapillarmethode eignet sich beispielsweise für Wasserleitungen, für Öl und Gasleitungen nur Ultraschall.

Die Fehlererkennung einer Pipeline ist ein notwendiges Verfahren, das es Ihnen ermöglicht, die Qualität der verlegten Pipeline zu bewerten und alle möglichen Fehler zu identifizieren. Es wird mit mehreren Methoden durchgeführt. Es ist besser, den Vorgang bereits bei der Installation der Rohrleitung durchzuführen, damit Sie nach Abschluss der Arbeiten keine unangenehmen „Überraschungen“ in Form von Undichtigkeiten oder Brüchen erleben.

Welche Methode würden Sie bevorzugen und warum? Schreiben Sie in die Kommentare. Teilen Sie den Artikel in sozialen Netzwerken und speichern Sie ihn in Ihren Lesezeichen, um keine nützlichen Informationen zu verlieren.

Wir empfehlen Ihnen außerdem, sich ausgewählte Videos zu unserem Thema anzusehen.

Diagnose des linearen Teils von Hauptleitungen.

So führen Sie eine Röntgenprüfung von Schweißnähten in der Produktion durch.