Alles über Stahlrohre: Überblick über technische Eigenschaften und Installationsnuancen

Stahlrohre werden in Industrie und Alltag sehr häufig eingesetzt. Es wird beim Verlegen geschlossener und offener Kommunikationsleitungen zur Versorgung von Verteilerstationen mit Gasen und Flüssigkeiten verwendet.Stahlprodukte werden zum Schutz von Strom- und Signalkabeln in der Flugzeug- und Automobilindustrie eingesetzt.

Stahlrohre dienen in vielen Bereichen als tragende und dekorative Elemente. Im Alltag werden daraus Wasserversorgungs- und Heizungssysteme zusammengestellt. Die Produkte verfügen über hohe physikalische Eigenschaften, halten hohen Betriebsbelastungen stand und dienen über viele Jahre hinweg zuverlässig.

Der Inhalt des Artikels:

Stahlsorten für die Produktion

Bei der Herstellung von Stahlrohren in der industriellen Produktion werden folgende Rohstoffarten verwendet:

- Kohlenstoffstahl ST 3, ST 10-20, ST17G1S-U – für elektrisch geschweißte Universalrohre für allgemeine Zwecke;

- Stahl 20-10 – zur Herstellung warmgewalzter Rohre ohne Naht;

- Stahl 20 – für kaltgeformtes Rohrmaterial;

- korrosionsbeständiger Stahl 12Х18Н12Т, 12Х18Н10Т, 08Х18Н10Т – für gefragte Rohre in der Energie- und Chemieindustrie.

Niedriglegierte Stähle haben gute mechanische Eigenschaften und einen erschwinglichen Preis.Legierungszusätze wirken sich positiv auf die physikalischen Eigenschaften von Stahl aus, verbessern die Zähigkeit und Duktilität, machen das Material haltbarer und beständiger gegen hohe Temperaturen und atmosphärische Korrosion.

Allerdings sind die Kosten für legierten Stahl etwas höher und daraus hergestellte Rohre werden immer etwas höher bewertet. Je nach Legierungsgrad wird Stahl in drei Klassen eingeteilt.

Das niedriglegierte Material enthält nicht mehr als 2,5 % verschiedener Zusatzstoffe. Bei mäßig legierten Arten liegt dieser Wert zwischen 2,5 und 10 %. Bei hochlegierten Sorten liegt der Anteil der Komponenten, die die Grundeigenschaften des Metalls verbessern, zwischen 10 und 50 %.

Insgesamt gibt es 14 Arten hochlegierter Stahllegierungen mit unterschiedlichen Eigenschaften. Am beliebtesten sind Materialien, die eine gute Beständigkeit gegen verschiedene Korrosionsphänomene aufweisen und bei extrem hohen Temperaturen effektiv arbeiten können, ohne die Struktur zu zerstören.

Herstellung von Stahlrohren: grundlegende Methoden

Stahlrohre werden auf verschiedene Arten hergestellt.

Die gängigsten Herstellungsmöglichkeiten sind:

- elektrisch geschweißt mit gerader Naht;

- elektrisch mit Spiralnaht verschweißt;

- warmgeformt ohne Naht;

- kaltgewalzt ohne Naht.

Die Wahl einer geeigneten Metallverarbeitungsmethode hängt von der Qualität der dem Hersteller zur Verfügung stehenden Rohstoffe und Geräte ab.

Eine eigene Norm regelt Wasser- und Gasleitungen.Dies liegt jedoch nicht daran, dass es für dieses Material eine spezielle Herstellungsmethode gibt, sondern nur am Einsatzgebiet.

Tatsächlich handelt es sich bei Rohren dieses Typs um ein universelles elektrisch geschweißtes Produkt mit gerader Naht. Typischerweise wird dieser Typ in Kommunikationssystemen mit mäßigem Druck verwendet.

Wie werden elektrisch geschweißte Produkte mit gerader Naht hergestellt?

Das zu einer festen Rolle aufgerollte Stahlblech (Band) wird abgewickelt und in Längsstreifen der erforderlichen Länge und Breite geschnitten. Die entstehenden Bruchstücke werden zu einem Endlosband verschweißt und sorgen so für eine Kontinuität in der Produktion.

Anschließend wird das Band in Rollen verformt und das Werkstück in ein rundes Produkt mit offenen Kanten umgewandelt. Die Verbindungsnaht wird im Lichtbogenverfahren, Induktionsströmen, Plasma, Laser oder Elektronenstrahlen geschweißt.

Nach allen Manipulationen wird das Rundstahlrohr in Rollen kalibriert und eine empfindliche zerstörungsfreie Prüfung der Festigkeit und Unversehrtheit der Naht mittels Ultraschall oder Wirbelströmen durchgeführt. Werden bei der Prüfung keine Fehler festgestellt, wird das Werkstück in Bruchstücke der geplanten Länge geschnitten und ins Lager geschickt.

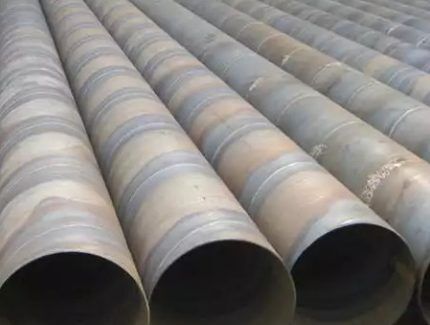

Herstellung von elektrisch geschweißten Spiralnahttypen

Die Herstellung spiralgeschweißter Stahlrohre erfolgt nach dem gleichen Prinzip wie längsnahtgeschweißte Stahlrohre, lediglich einfachere Mechanismen werden zur Herstellung der Produkte verwendet.Der Hauptunterschied besteht darin, dass das geschnittene Stahlband mithilfe von Rollen zu einer Spirale und nicht zu einem Rohr gerollt wird. Dies gewährleistet eine hohe Verbindungsgenauigkeit in allen Phasen.

Die Spiralnaht gilt als zuverlässiger und verleiht dem Rohr eine höhere Zugfestigkeit. Zu den Nachteilen gehört die erhöhte Länge der Naht, die zusätzliche Kosten für Schweißmaterialien und mehr Zeit für das Fügen erfordert.

Herstellung von heißverformten nahtlosen Produkten

Als Rohling zur Herstellung eines nahtlosen (massivgezogenen) Stahlrohres im Warmumformverfahren wird ein monolithischer zylindrischer Rohling verwendet.

Es wird in einem Industrieofen auf hohe Temperaturen erhitzt und durch eine Lochpresse gepresst. Das Gerät verwandelt das Produkt in eine Hülse (Hohlzylinder) und die anschließende Bearbeitung mit mehreren Walzen verleiht dem Element die erforderliche Wandstärke und den passenden Durchmesser.

Im letzten Schritt wird das heiße Stahlrohr abgekühlt, nach vorgegebenen Parametern geschnitten und in das Fertigproduktlager überführt.

Merkmale der Herstellung kaltverformter Rohre

Die Anfangsphase des Herstellungsprozesses nahtloser Stahlrohre durch Kaltverformung ist identisch mit der „heißen“ Variante. Nach dem Durchgang durch das Lochwalzwerk wird die Hülse jedoch sofort abgekühlt und alle anderen Vorgänge werden in einer kalten Umgebung durchgeführt.

Wenn das Rohr vollständig geformt ist, muss es geglüht, zunächst auf die Rekristallisationstemperatur des Stahls erhitzt und dann wieder abgekühlt werden. Nach solchen Maßnahmen erhöht sich die Viskosität des Gefüges und die bei der Kaltverformung zwangsläufig entstehenden inneren Spannungen verlassen das Metall selbst.

Derzeit bietet der Markt nahtlose kaltgewalzte Rohre mit Wandstärken von 0,3 bis 24 mm und einem Durchmesser von 5 bis 250 mm an. Zu ihren Vorteilen gehören eine hohe Dichtigkeit und die Fähigkeit, hohem Druck standzuhalten.

Profil- und Beschichtungsarten

Je nach Querschnittsart werden Stahlrohrelemente in Rund- und Profilelemente unterteilt. Runde sind ein universeller Typ und weisen die breiteste Abstufung von Lochdurchmesser und Wandstärke auf. Sie werden ausschließlich unter industriellen Bedingungen aus Stahllegierungen und verschiedenen Zusätzen hergestellt, die die physikalischen Eigenschaften des Materials verbessern.

Das Einsatzspektrum deckt nahezu alle Industrie- und Haushaltsbereiche ab. Runde Stahlrohre unterschiedlicher Durchmesser werden zum Transport von Öl und Gas, zur zuverlässigen Isolierung von Kommunikationssystemen beliebiger Komplexität und Größe, zur Schaffung leichter Gebäude und verschiedener Elemente der Außen- und Innendekoration verwendet.

Profilrohre sind fortschrittliche Baumetalle mit ovalem, quadratischem oder rechteckigem Querschnitt.Es wird aus niedriglegiertem und Kohlenstoffstahl, seltener aus rostfreiem Stahl, durch Kalt- oder Warmverformung eines längsgeschweißten elektrisch geschweißten Barrens mit rundem Durchmesser hergestellt.

Die Umformung erfolgt, indem das Teil durch Rollen geführt wird, die für den erforderlichen Querschnitt sorgen.

Fertige Stahlrohre werden auf die Unversehrtheit der Schweißnaht überprüft und einer zusätzlichen Wärmebehandlung unterzogen, um innere mechanische Spannungen abzubauen. Anschließend werden sie entsprechend den erforderlichen Maßen ausgeschnitten. Um die physikalischen Eigenschaften von Stahlrohren zu verbessern, werden diese mit einer Schutzbeschichtung versehen.

Zu den beliebtesten Typen gehören:

- Zink (kalt oder heiß);

- mehrschichtiges oder extrudiertes Polyethylen;

- Epoxidbitumen;

- Zementsand.

Zink schützt Rohre vor Korrosion, Polyethylen bildet eine dichte, undurchdringliche Schicht auf der Oberfläche und verhindert die Zerstörung der Metallstruktur, Bitumen-Epoxidharz reduziert den Einfluss von Streuströmen und Zementsand schützt die Innenfläche vor biologischer Verschmutzung.

Normen und Größen von Stahlrohren

Für gewalzte Stahlrohre gelten spezielle Normen und GOSTs. Diese Parameter beschreiben die Art der Herstellung des Produkts, seine Grundabmessungen, seinen Querschnitt und seine Wandstärke. Anhand dieser Informationen wird der Einsatzbereich eines bestimmten Teils ermittelt.

Parameter für Schweißnähte mit gerader Naht

Die Herstellung elektrisch geschweißter Rohre mit gerader Naht wird durch GOST 10704-91 geregelt. Nach seinen Angaben beträgt der Außendurchmesser des Produkts 10 bis 1420 Millimeter, die Wandstärke variiert zwischen 1 und 32 Millimeter.

Die Bewehrung hat einen Durchmesser von höchstens 426 Millimetern und verfügt über gemessene und nicht gemessene Längen. In besonderen Fällen werden Rohre mit einer stärkeren, verstärkten Naht hergestellt, für diese gibt es jedoch eine eigene Sondernorm – GOST 10706.

Rohre dieser Art werden am häufigsten für die Verlegung technologischer Kommunikationssysteme mit mäßigem Druck und zur Schaffung praktischer, praktischer und leichter Metallkonstruktionen für verschiedene Zwecke verwendet.

Vorschriften für elektrisch geschweißte spiralgeschweißte Rohre

Die Herstellung von elektrisch geschweißten Rohren mit Spiralnaht erfolgt nach GOST 8696-74. Der Außendurchmesser solcher Produkte beträgt 159 bis 2520 Millimeter, die Wandstärke beträgt 3,5 bis 25 Millimeter und die Länge beträgt 10 bis 12 Meter.

Auf diese Weise hergestellte Rohre sind langlebiger und halten hohem Druck stand. Der Standard ermöglicht den Einsatz sowohl für häusliche als auch für industrielle Zwecke, um zuverlässige, dichte und betriebsstabile Kommunikationssysteme zu schaffen.

Anforderungen an nahtlos warmumgeformte Produkte

Standards für nahtlose heißverformte Rohre sind in GOST 8732-78 beschrieben. Die Dicke ihrer Wände beträgt 2,5 bis 75 Millimeter und der Durchmesser variiert zwischen 20 und 550 Millimeter. Die gemessene und ungemessene Länge liegt zwischen 4 und 12,5 Metern.

Rohre dieser Art dienen dem Transport hochgiftiger Stoffe für die chemische Produktion. Durch den Verzicht auf eine Naht ist sichergestellt, dass es zu keiner Leckage kommt und keine Schadstoffe in den Boden oder die Atmosphäre gelangen können.

Die Fähigkeit, konstant hohem Druck problemlos standzuhalten, macht nahtlose Rohre für die Ölraffinerie- und Gasindustrie relevant.

Normen für kaltverformte nahtlose Rohre

Kaltgewalzte Stahlrohre werden gemäß GOST 8734-75 hergestellt. Der Außendurchmesser der Bewehrung variiert zwischen 5 und 250 Millimetern und die Wandstärke beträgt 0,3 bis 24 Millimeter. Die Produkte werden in ungemessenen Längen von 1,5 bis 11,5 Metern und in gemessenen Längen von 4,5 bis 9 Metern hergestellt.

Durch Kaltverformung hergestellte nahtlose Stahlrohre weisen über die gesamte Nutzungsdauer hinweg eine hohe Festigkeit, Betriebsstabilität und Zuverlässigkeit auf.

Merkmale und Eigenschaften von Wasser- und Gasprodukten

Gas- und Wasserleitungen werden gemäß den Vorschriften GOST 3262-75 hergestellt. Diese Art von Walzmetall wird nur wegen seines engeren Anwendungsbereichs in einer eigenen Norm aufgeführt.

Der Außendurchmesser des Produkts beträgt 10,2 bis 165 Millimeter und die Wandstärke reicht von 1,8 bis 5,5 Millimeter. Der Größenbereich für ungemessene und gemessene Längen ist gleich – von 4 bis 12 Metern.

Die Norm sieht die Herstellung nicht nur konventioneller, sondern auch verzinkter Wasser- und Gasrohre vor.

Installation von Stahlrohrleitungen: grundlegende Methoden

Der Aufbau eines zuverlässigen, langlebigen und gut funktionierenden Kommunikationssystems aus Stahlrohren erfordert erheblichen Arbeitsaufwand, viel Zeit und die Verfügbarkeit spezifischer professioneller Werkzeuge.

Das Material wird in Stücke der erforderlichen Länge geteilt mit Rohrschneidern. Die Verbindung erfolgt üblicherweise auf drei Arten: Schweißen, Gewindeschneiden und Bördeln.

Schweißverbindung

Die Installation von Rohren mit anschließender Verbindung aller Teile mittels Gas- oder anderem Schweißen gilt als die einfachste, praktischste und kostengünstigste Installationsmethode.

Ein so ausgestattetes System weist eine hohe Dichtheit auf, hält erheblichen Betriebs- und Vibrationsbelastungen stand, erfordert keine aufwändigen Wartungsmaßnahmen und kann im Problemfall problemlos repariert werden.

Wenn die Verlegung der Kommunikation unter schwierigen Bedingungen oder an schwer zugänglichen Stellen erfolgt und Schweißarbeiten physikalisch unmöglich sind, wird zum Verbinden der erforderlichen Teile eine Gewinde- (Fitting-) oder Flanschmethode verwendet.

Gewindepassung

Bei dieser Variante werden die Rohre mit dem Gewinde verschraubt Beschläge verschiedener Art und Termine. Dies ermöglicht in Zukunft die Durchführung lokaler Reparaturarbeiten und die Beseitigung von Störungen an einem bestimmten Ort, ohne dass das gesamte Kommunikationssystem demontiert werden muss.

Der Hauptvorteil der Thread-Methode Installation der Heizungsanlage oder Wasserversorgung ist Einfachheit und Zugänglichkeit. Um aus Stahlrohren und Formstücken die gewünschte Struktur zu erstellen, sind keine spezielle Ausrüstung, Fachkenntnisse oder umfangreiche Erfahrung in der Durchführung von Reparaturarbeiten erforderlich.

Alle Arbeiten sind intuitiv und auch für Personen ohne entsprechende Qualifikation einfach durchführbar. Gewinde auf Stahlrohr Sie können es selbst schneiden. Unser empfohlener Artikel führt Sie in die Technologie ein.

Aufbau eines Systems mit Flanschen

Eine andere Methode zum Verbinden von Stahlrohren zu einem gemeinsamen Kommunikationskomplex besteht in der Verwendung von Flanschen unterschiedlicher Form und Konfiguration (Kreuze, Winkel, Kupplungen usw.).Diese Teile werden an die Rohrkanten geschweißt, in die Löcher werden Schrauben geeigneten Kalibers eingesetzt und Muttern aufgeschraubt, um eine präzise Befestigung zu gewährleisten.

Zwischen Mutter und Schraube muss ein Dichtmittel aufgetragen werden. Für das System zur Warm- und Kaltwasserversorgung (Höchsttemperatur bis 100 Grad) werden Dichtungen aus dickem Karton (ca. 3 mm) verwendet.

Zunächst wird das Teil mit Wasser angefeuchtet und getrocknet. Anschließend 25–30 Minuten in erhitztem Trockenöl einweichen. Nach diesem Vorgang erhält die Dichtung die gewünschte Struktur und hält auch bei intensiver Nutzung lange.

Für Kommunikationszwecke Kühlmittel Bei erhöhten Temperaturen (bis zu 450 Grad) und einem Grunddruck von bis zu 5 MPa wird Paronit-Dichtungsmaterial verwendet. Für Systeme, die Dampf mit einem Druck von bis zu 0,15 MPa transportieren, wird zur Abdichtung dicker (ca. 3-6 mm) Asbestkarton mit dichter Struktur und guter Flexibilität verwendet.

Um die Lebensdauer der Asbestdichtung zu verlängern, ist sie mit einer Graphitmischung aus natürlichem Trockenöl vorbeschichtet.

Um eine korrekte Flanschverbindung zu gewährleisten, werden die Köpfe aller Arbeitsschrauben auf eine Seite gelegt. Dabei ist darauf zu achten, dass die Enden der Schrauben nicht mehr als den halben Schraubendurchmesser aus den Muttern herausragen.

Das Verschrauben von Schrauben und Muttern erfolgt mit den gängigsten Schraubenschlüsseln oder Rollgabelschlüsseln. Demontieren Sie die Struktur mit denselben Werkzeugen und lösen Sie die Muttern und Schrauben nacheinander. Wenn eines der Teile mit Rost bedeckt ist und sich nicht entfernen lässt, schlagen Sie es mit einem Hammer heraus.

Eine im Betrieb beschädigte Dichtung wird mit einem Meißel abgeschnitten und durch ein neues Teil ersetzt. Bei Demontagearbeiten gehen sie sehr vorsichtig und vorsichtig vor, damit das ohne Befestigungselemente verbleibende Teil nicht auf den Arbeiter fällt und ihm Schaden zufügt.

Schlussfolgerungen und nützliches Video zum Thema

Grundlegende Anleitung zum Arbeiten mit Stahlrohren für Anfänger. Nützliche Tipps und Installationstricks.

Das Video zeigt im Detail, wie man Stahlrohre in verschiedenen Positionen richtig schweißt. Professionelle Schweißer teilen ihre Geheimnisse und Arbeitsprinzipien.

Verschiedene Methoden zum Verbinden von Stahlrohren: interessante Nuancen und Empfehlungen für Heimwerker.

Wenn Sie das Angebot an Stahlrohren auf dem Markt genau kennen, können Sie ganz einfach Produktoptionen auswählen, die sich ideal für die Bildung des erforderlichen Kommunikationssystems eignen.

Möchten Sie darüber sprechen, wie Sie Rohre aus Stahllegierungen für den Kommunikationsbau in Ihrem eigenen Haus/Ihrer eigenen Wohnung ausgewählt haben? Verfügen Sie über Informationen, die für Website-Besucher nützlich sind? Bitte schreiben Sie Kommentare in den Block unten, stellen Sie Fragen und veröffentlichen Sie Fotos zum Thema des Artikels.

Im Alltag weichen Stahlrohre nach und nach den Kunststoffrohren, mit denen sich die Arbeit wesentlich komfortabler gestalten lässt. Aber Stahl hat auch seine Vorteile – lange Lebensdauer, Festigkeit, Feuerbeständigkeit, Korrosionsbeständigkeit.

Korrosionsbeständigkeit, im Ernst? Vielleicht haben Sie es mit PVC verwechselt?