So wählen Sie Glasfaserrohre aus: Produktionsspezifikationen und Überprüfung führender Hersteller

Dank der Kombination der positiven Eigenschaften von Glas und Polymeren haben Glasfaserrohre nahezu unbegrenzte Einsatzmöglichkeiten – von der Gestaltung von Lüftungskanälen bis zur Verlegung petrochemischer Leitungen.

In diesem Artikel betrachten wir die Hauptmerkmale von Glasfaserrohren, Markierungen, Herstellungstechnologien von Polymerverbundwerkstoffen und die Zusammensetzungen der Bindungskomponenten, die den Funktionsumfang des Verbundwerkstoffs bestimmen.

Außerdem stellen wir wichtige Auswahlkriterien vor und achten dabei auf die besten Hersteller, denn eine wichtige Rolle für die Produktqualität spielen die technischen Fähigkeiten und der Ruf des Herstellers.

Der Inhalt des Artikels:

Allgemeine Eigenschaften von Glasfaser

Glasfaser ist ein Kunststoffmaterial, das Glasfaserkomponenten und einen Bindemittelfüllstoff (thermoplastische und duroplastische Polymere) enthält. Neben ihrer relativ geringen Dichte weisen Glasfaserprodukte gute Festigkeitseigenschaften auf.

In den letzten 30 bis 40 Jahren wurde Glasfaser in großem Umfang zur Herstellung von Rohrleitungen für verschiedene Zwecke verwendet.

Die Autobahnen vereinen die Eigenschaften von Glas und Polymeren:

- Leicht. Das durchschnittliche Gewicht von Glasfaser beträgt 1,1 g/cm³. Zum Vergleich: Der gleiche Parameter für Stahl und Kupfer ist viel höher – 7,8 bzw. 8,9. Aufgrund seiner Leichtigkeit werden Installationsarbeiten und Materialtransport erleichtert.

- Korrosionsbeständigkeit. Die Komponenten des Verbundwerkstoffs weisen eine geringe Reaktivität auf und unterliegen daher keiner elektrochemischen Korrosion und bakteriellen Zersetzung. Diese Qualität ist ein entscheidendes Argument für Glasfaser für unterirdische Versorgungsnetze.

- Hohe mechanische Eigenschaften. Die absolute Zugfestigkeit des Verbundwerkstoffs ist der von Stahl unterlegen, der spezifische Festigkeitsparameter ist jedoch den thermoplastischen Polymeren (PVC, HDPE) deutlich überlegen.

- Witterungsbeständigkeit. Grenztemperaturbereich (-60 °C..+80 °C), die Behandlung der Rohre mit einer Schutzschicht aus Gelcoat sorgt für Immunität gegen UV-Strahlen. Darüber hinaus ist das Material windbeständig (Grenzwert – 300 km/h). Einige Hersteller behaupten, dass ihre Rohrverbindungsstücke seismisch beständig seien.

- Feuer Beständigkeit. Nicht brennbares Glas ist der Hauptbestandteil von Glasfaser, daher ist das Material schwer zu entzünden. Beim Verbrennen wird das giftige Gas Dioxin nicht freigesetzt.

Fiberglas hat eine geringe Wärmeleitfähigkeit, was seine Wärmedämmeigenschaften erklärt.

Durch den Abrieb der Innenwände werden die Fasern freigelegt und brechen ab – Partikel können in das transportierte Medium gelangen.

Technologien zur Herstellung von Glasfaserrohren

Die physikalischen und mechanischen Eigenschaften des Endprodukts hängen von der Produktionstechnik ab. Verbundverstärkungen werden durch vier verschiedene Verfahren hergestellt: Extrusion, Pultrusion, Schleuderguss und Wickeln.

Technologie Nr. 1 – Extrusion

Extrusion ist ein technologischer Prozess, der auf dem kontinuierlichen Pressen von pastösem oder hochviskosem Material durch ein Formwerkzeug basiert. Das Harz wird mit zerkleinertem Fiberglas und einem Kunststoffhärter vermischt und dann dem Extruder zugeführt.

Eine leistungsstarke Extrusionslinie ermöglicht es, rahmenlose Verbundprodukte zu einem niedrigen Preis zu erhalten, die Nachfrage danach ist jedoch aufgrund der geringen mechanischen Eigenschaften begrenzt. Die Basis der Polymermatrix sind Polypropylen und Polyethylen.

Technologie Nr. 2 – Pultrusion

Pultrusion ist eine Technologie zur Herstellung langer Verbundelemente mit kleinem Durchmesser und konstantem Querschnitt. Durch ein beheiztes Formwerkzeug (+140 °C) werden Teile aus mit duroplastischem Harz imprägniertem Glasfasermaterial „herausgezogen“.

Anders als beim Extrusionsverfahren, bei dem der Druck den entscheidenden Einfluss hat, spielt bei einer Pultrusiveinheit diese Rolle die Zugwirkung.

Technologischer Prozess:

- Faserfäden von Spulen werden in ein Polymerbad geführt und dort mit thermoplastischen Harzen imprägniert.

- Die behandelten Fasern durchlaufen eine Vorformeinheit – die Fäden werden ausgerichtet und nehmen die gewünschte Form an.

- Das ungehärtete Polymer gelangt in die Form. Mithilfe mehrerer Heizgeräte wird der optimale Polymerisationsmodus erstellt und die Ziehgeschwindigkeit ausgewählt.

Das ausgehärtete Produkt wird von einer Ziehmaschine gezogen und in Segmente gesägt.

Besonderheiten der Pultrusionstechnologie:

- Polymere, die verarbeitet werden können — Epoxidharze, Polyesterharze, Vinyle;

- Zeichengeschwindigkeit — Die Verwendung innovativer, optimierter „Pultrusion“-Polymere ermöglicht eine Beschleunigung des Räumens auf 4-6 m/min. (Standard – 2-3 m/min.);

- Hochlauf des Arbeitsbereichs: Minimum – 3,05*1 m (Zugkraft bis 5,5 t), Maximum – 1,27*3,05 m (Zugkraft – 18 t).

Das Ergebnis ist ein Rohr mit perfekt glatten Außen- und Innenwänden und hohen Festigkeitseigenschaften.

Die Nachteile der Methode liegen nicht in der Qualität des Ausgangsprodukts, sondern in der Technologie selbst.Argumente dagegen: hohe Kosten und Dauer des Produktionsprozesses, Unmöglichkeit der Herstellung von Rohren mit großem Durchmesser, die für erhebliche Belastungen ausgelegt sind.

Technologie Nr. 3 – Schleuderguss

Schweizer Unternehmen Hobas entwickelte und patentierte die Zentrifugalformungstechnik. Dabei erfolgt die Fertigung von der Rohraußenwand bis zur Rohrinnenwand mit einer rotierenden Form. Die Pipeline enthält: zerkleinerte Glasstränge, Sand und Polyesterharze.

Rohstoffe werden in eine rotierende Matrix eingespeist – es entsteht die Struktur der Außenfläche der Rohrleitung. Bei der Herstellung werden dem flüssigen Harz feste Bestandteile, Füllstoff und Glasfaser beigemischt – unter dem Einfluss eines Katalysators erfolgt die Polymerisation schneller.

Weitere Vorteile:

- hohe Maßgenauigkeit des Ausgangsprodukts (der Innenquerschnitt der rotierenden Form entspricht dem Außendurchmesser des Endprodukts);

- die Fähigkeit, eine Wand beliebiger Dicke zu gießen;

- hohe Ringsteifigkeit des Polymerverbundes;

- Erzielung einer glatten Oberfläche außerhalb und innerhalb der Rohrverbindungsstücke.

Der Nachteil der zentrifugalen Herstellung von Glasfaserrohren ist der Energieaufwand und die hohen Kosten des Endprodukts.

Technologie Nr. 4 – progressive Wicklung

Die beliebteste Technik ist das kontinuierliche Wickeln. Das Rohr entsteht durch abwechselndes Abkühlen des Dorns mit Glasfaser und Polymeren. Die Produktionsmethode hat mehrere Untertypen.

Spiralring-Technologie

Der Faserstapler ist ein spezieller Ring, um dessen Umfang sich Matrizen mit Gewinde befinden.

Das Arbeitselement bewegt sich kontinuierlich entlang der Achse des beweglichen Rahmens und verteilt die Fasern entlang der Schraubenlinien.

Hauptvorteile der Methode:

- gleichmäßige Festigkeit über die gesamte Oberfläche der Autobahn;

- ausgezeichnete Toleranz gegenüber Zugbelastungen – Risse sind ausgeschlossen;

- Herstellung von Produkten mit variablen Durchmessern und Querschnitten mit komplexen Konfigurationen.

Diese Technik ermöglicht es, hochfeste Rohre zu erhalten, die für den Betrieb unter hohem Druck ausgelegt sind (Pumpen- und Kompressornetze).

Spiralbandwicklung

Die Technik ähnelt der vorherigen, der Unterschied besteht darin, dass der Stapler ein schmales Faserband zuführt. Durch die Erhöhung der Anzahl der Durchgänge wird eine dichte Verstärkungsschicht erreicht.

Für die Herstellung sind im Vergleich zur Spiral-Ring-Methode kostengünstigere Geräte erforderlich, die „Band“-Wickelung weist jedoch einige wesentliche Nachteile auf:

- eingeschränkte Leistung;

- Eine lose Verlegung der Fasern verringert die Festigkeit der Rohrleitung.

Das Spiralbandverfahren ist für die Herstellung von Rohrverbindungsstücken unter niedrigem, mittlerem Druck relevant.

Längs-Quer-Methode

Es wird kontinuierlich gewickelt – der Stapler legt gleichzeitig Längs- und Querfasern ab. Es gibt keine Rückwärtsbewegung.

Merkmale der Methode:

- wird hauptsächlich bei der Herstellung von Rohren mit einem Querschnitt von bis zu 75 mm verwendet;

- Es besteht die Möglichkeit, die Axialfäden zu spannen, wodurch wie beim Spiralverfahren Festigkeit erreicht wird.

Die Längs-Quer-Technologie ist hochproduktiv. Mit den Maschinen können Sie das Verhältnis von Axial- und Ringbewehrung in einem weiten Bereich verändern.

Cross-Layer-Querlängstechnologie

Die Entwicklung der Kharkov-Ingenieure ist bei inländischen Herstellern gefragt. Beim Schrägwickeln erzeugt der Stapler einen „Schleier“, der aus einem Bündel von Verbindungsfäden besteht. Das Band wird in einem leichten Winkel überlappend mit der vorherigen Windung auf den Rahmen geführt – es entsteht eine Ringverstärkung.

Nach Abschluss der Bearbeitung des gesamten Dorns werden die Fasern mit Walzen gerollt – die restlichen Bindepolymere werden entfernt und die Verstärkungsbeschichtung verdichtet.

Merkmale der schrägen Rändelung:

- Dichte der Glasfasern;

- unbegrenzter Durchmesser der hergestellten Rohre;

- hohe dielektrische Eigenschaften aufgrund des Fehlens einer durchgehenden Verstärkung entlang der Achse.

Der Elastizitätsmodul von „Cross-Layer“-Glasfasern ist schlechter als bei anderen Techniken. Aufgrund der Gefahr von Zwischenschichtrissen ist das Verfahren beim Bau von Rohrleitungen unter hohem Druck nicht anwendbar.

Parameter für die Auswahl von Glasfaserrohren

Die Auswahl von Glasverbundrohren erfolgt nach folgenden Kriterien: Steifigkeit und Auslegungsdruck, Art des Verbindungsbauteils, Gestaltungsmerkmale der Wände und Verbindungsart.Wichtige Parameter sind in den Begleitdokumenten und auf jeder Tube angegeben – abgekürzte Markierungen.

Härte- und Druckbewertung

Die Steifigkeit von Glasfaser bestimmt die Fähigkeit des Materials, äußeren Belastungen (Schwere des Bodens, Verkehr) und Druck auf die Wände von innen standzuhalten. Gemäß der ISO-Norm werden Rohrverbindungsstücke in mehrere Steifigkeitsklassen (SN) eingeteilt.

Der Grad der Steifigkeit nimmt mit zunehmender Wandstärke der Glasfaserrohrleitung zu.

Die Klassifizierung nach Nenndruck (PN) zeigt die Abstufung von Produkten relativ zum sicheren Flüssigkeitsdruck bei einer Temperatur von +20 °C während ihrer gesamten Lebensdauer (ca. 50 Jahre). Die Maßeinheit für PN ist MPa.

Einige Hersteller, wie z. B. Hobas, geben kombinierte Kennwerte für zwei Parameter (Druck und Härte) mit einem Bruch an. Rohre mit einem Arbeitsdruck von 0,4 MPa (Klasse PN - 4) und einem Härtegrad (SN) von 2500 Pa werden mit - 4/2500 gekennzeichnet.

Art des Bindemittels

Die Gebrauchseigenschaften des Rohres hängen maßgeblich von der Art des Bindemittels ab. In den meisten Fällen werden Polyester- oder Epoxidadditive verwendet.

Eigenschaften von PEF-Bindemitteln

Die Wände bestehen aus duroplastischen Polyesterharzen, die mit Glasfaser- und Sandzusätzen verstärkt sind.

Die verwendeten Polymere haben wichtige Eigenschaften:

- geringe Toxizität;

- Aushärten bei Raumtemperatur;

- zuverlässige Haftung auf Glasfasern;

- chemische Inertheit.

Verbundrohre mit PEF-Polymeren unterliegen keiner Korrosion und aggressiven Umgebungen.

Eigenschaften von Epoxidharz

Das Bindemittel verleiht dem Material eine erhöhte Festigkeit. Die Temperaturgrenze von Verbundwerkstoffen mit Epoxiden liegt bei bis zu +130 °C, der maximale Druck liegt bei 240 Atmosphären.

Ein weiterer Vorteil ist die nahezu Null-Wärmeleitfähigkeit, sodass die montierten Leitungen keine zusätzliche Wärmedämmung benötigen.

Wandgestaltung aus Verbundrohren

Je nach Bauart werden sie in ein-, zwei- und dreischichtige Glasfaserrohre unterteilt.

Eigenschaften einschichtiger Produkte

Die Rohre haben keine Schutzauskleidung und sind daher kostengünstig. Merkmale von Rohrverbindungsstücken: Unmöglichkeit des Einsatzes in Regionen mit schwierigem Gelände und rauem Klima.

Außerdem erfordern diese Produkte eine sorgfältige Installation – das Ausheben eines großen Grabens und das Anordnen eines Sandkissens. Allerdings erhöht sich dadurch der Aufwand für die Installationsarbeiten.

Merkmale von Doppelschichtrohren

Die Produkte sind von innen mit einer Folienbeschichtung – hochdichtem Polyethylen – ausgekleidet. Der Schutz erhöht die chemische Beständigkeit und verbessert die Dichtheit der Leitung unter äußeren Belastungen.

Der Betrieb von Ventilen in Ölindustriepipelines hat jedoch die Schwächen zweischichtiger Modifikationen offenbart:

- unzureichende Haftung zwischen der Strukturschicht und der Auskleidung – Verletzung der Festigkeit der Wände;

- Verschlechterung der Elastizität des Schutzfilms bei Minustemperaturen.

Beim Transport eines gashaltigen Mediums kann es zum Ablösen der Auskleidung kommen.

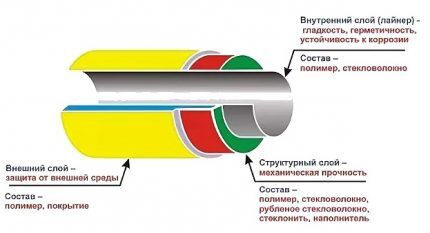

Parameter eines dreischichtigen Rohrs

Aufbau des Glasfaserrohres:

- Äußere Polymerschicht (Dicke 1-3 mm) – erhöhte mechanische und chemische Beständigkeit.

- Strukturschicht – eine Strukturschicht, die für die Festigkeit des Produkts verantwortlich ist.

- Liner (Dicke 3-6 mm) – Innenschale aus Fiberglas.

Die Innenschicht sorgt für Glätte, Dichtheit und gleicht zyklische Schwankungen des Innendrucks aus.

Verfahren zum Verbinden von Glasfaserleitungen

Basierend auf der Verbindungsart ist das Sortiment an Verbundrohrformstücken in 4 Gruppen unterteilt.

Gruppe Nr. 1 - Muffen-Zapfen-Verbindung

An den Endspitzen der Rohre sind elastische Gummidichtungen in gegenseitigen Nuten angebracht. Die Sitzringe werden mit elektronisch gesteuerten Geräten geformt, um eine präzise Platzierung und Abmessungen zu gewährleisten.

Gruppe Nr. 2 – Glockenzapfen mit Dichtung und Stopfen

Beim Bau einer oberirdischen Rohrleitung ist es notwendig, die Wirkung axialer Kräfte auf die Rohrleitung zu kompensieren. Zu diesem Zweck wird zusätzlich zur Dichtung ein Stopfen angebracht.Das Element besteht aus Metallkabel, Polyvinylchlorid oder Polyamid.

Gruppe Nr. 3 - Flanschverbindung

Verbindung einer Verbundrohrleitung mit Formstücken oder Metallrohren. Die Anschlussmaße von Glasfaserflanschen sind geregelt GOST 12815-80.

Gruppe Nr. 4 – Klebefixierung

Permanente Verbindungsmethode – auf die Enden wird eine Zusammensetzung aus verstärkenden Glasmaterialien mit Zusatz einer „kalt“ aushärtenden Polyesterkomponente aufgetragen. Die Methode gewährleistet die Festigkeit und Dichtheit der Leitung.

Markierung der schützenden Innenschicht

Das Verfahren zur Herstellung von Rohrprodukten ermöglicht die Herstellung von Produkten mit unterschiedlicher Zusammensetzung der Innenschicht, die den Widerstand der Rohrleitung gegenüber dem transportierten Medium bestimmt.

Inländische Hersteller verwenden die folgenden Kennzeichnungen für Schutzbeschichtungen.

Die Buchstabenbezeichnung gibt den zulässigen Nutzungsumfang wieder:

- A – Transport von Flüssigkeiten mit Schleifmitteln;

- P – Zu- und Abfuhr von Kaltwasser, einschließlich Trinkwasser;

- X – Der Einsatz in chemisch aggressiven Gas- und Flüssigkeitsumgebungen ist zulässig;

- G – Warmwasserversorgungssysteme (Grenzwert 75 °C);

- MIT – andere Flüssigkeiten, auch solche mit hohem Säuregehalt.

Die Schutzschicht wird in einer Schichtdicke von bis zu 3 mm aufgetragen.

Bewertung von Produkten führender Hersteller

Unter der Vielfalt der präsentierten Produkte befinden sich namhafte Marken mit langjähriger positiver Reputation. Dazu gehören Produkte folgender Unternehmen: Hobas (Schweiz), Steklokompozit (Russland), Amiantit (ein Konzern aus Saudi-Arabien mit Produktionsstätten in Deutschland, Spanien, Polen), Ameron International (USA).

Junge und vielversprechende Hersteller von Glasfaserverbundrohren: Poliek (Russland), Arpipe (Russland) und Fiberglass Pipe Plant (Russland).

Hersteller Nr. 1 – Marke HOBAS

Die Fabriken der Marke befinden sich in den USA und vielen europäischen Ländern. Die Produkte der Hobas-Gruppe genießen weltweite Anerkennung für ihre hervorragende Qualität. BRT-Rohre mit Polyesterbindemittel werden im Schleudergussverfahren aus Glasfaser und ungesättigten Polyesterharzen hergestellt.

Eigenschaften der Hobas-Verbundrohre:

- Durchmesser – 150-2900 mm;

- SN-Härteklasse – 630-10.000;

- PN-Druckniveau – 1-25 (PN1 – drucklose Rohrleitung);

- das Vorhandensein einer Innenverkleidung mit Korrosionsschutz;

- Beständigkeit gegenüber sauren Umgebungen über einen weiten pH-Bereich.

Die Produktion von Formteilen hat sich etabliert: Bögen, Adapter, Flanschrohre und T-Stücke.

Hersteller Nr. 2 – Firma Steklokompozit

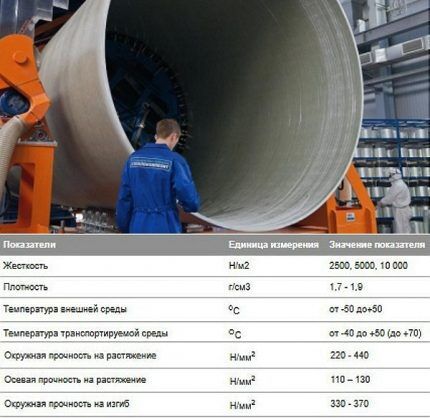

Das Unternehmen Steklokompozit hat eine Linie zur Herstellung von Flowtech-Glasfaserrohren eingerichtet; die Produktionstechnik ist kontinuierliches Wickeln.

Es werden Geräte mit doppelter Versorgung mit harzigen Stoffen eingesetzt.Für die Verlegung der Innenschicht werden Hightech-Harze verwendet, auf die Strukturschicht werden günstigere Zusammensetzungen aufgetragen. Mit dieser Technik können Sie den Materialverbrauch rationalisieren und die Produktkosten senken.

Hersteller Nr. 3 – Marke Amiantit

Die Hauptbestandteile der Amiantit Flowtite-Rohre sind: Glasfaser, Polyesterharz, Sand. Die verwendete Technik ist das kontinuierliche Wickeln, wodurch eine mehrschichtige Rohrleitung entsteht.

Die Glasfaserstruktur besteht aus sechs Schichten:

- Außenwicklung aus Vliesband;

- Kraftschicht – gehackte Glasfaser + Harz;

- mittlere Schicht – Glasfaser + Sand + Polyesterharz;

- Macht neu schichten;

- Auskleidung aus Glasfäden und Harz;

- Schutzbeschichtung aus Glasfaservlies.

Die durchgeführten Studien zeigten eine hohe Abriebfestigkeit – bei über 100.000 Zyklen der Kiesbehandlung betrug der Verlust der Schutzschicht 0,34 mm.

Hersteller Nr. 4 – Firma Poliek

Poliek LLC produziert verschiedene Modifikationen von Fpipes-Rohrprodukten aus Glasfaser. Die Herstellungstechnik (kontinuierliche schräge Längs-Quer-Wicklung) ermöglicht die Herstellung von dreischichtigen Rohren bis zu 130 cm Durchmesser.

Polymerverbundwerkstoffe werden bei der Herstellung von Mantelrohren, Verbindungen von Wasserfördersäulen, Wasserversorgungsleitungen und Heizsystemen verwendet.

Neben Glasfaserrohren bietet der Markt viele Produkte aus anderen Materialien an – Stahl, Kupfer, Polypropylen, Metall-Kunststoff, Polyethylen usw. Die aufgrund ihres günstigeren Preises in verschiedenen Bereichen des häuslichen Gebrauchs aktiv eingesetzt werden – Installation von Heizungsanlagen, Wasserversorgung, Kanalisation, Lüftung usw.

In unseren folgenden Artikeln können Sie sich mit den Eigenschaften von Rohren aus verschiedenen Materialien vertraut machen:

- Metall-Kunststoff-Rohre: Typen, technische Eigenschaften, Installationsmerkmale

- Rohre und Formstücke aus Polypropylen: Arten von PP-Produkten für die Rohrleitungsmontage und Verbindungsmethoden

- Lüftungsrohre aus Kunststoff für Dunstabzugshauben: Typen, ihre Eigenschaften, Anwendung

- Kupferrohre und Formstücke: Typen, Markierungen, Merkmale der Kupferrohrleitungsanordnung

- Stahlrohre: Typen, Sortiment, Übersicht über technische Eigenschaften und Installationsnuancen

Schlussfolgerungen und nützliches Video zum Thema

Herstellungstechnologie und Machbarkeit der Verwendung von Glasfaserrohren:

Vergleich kontinuierlicher und periodischer Faserwickeltechniken:

Im privaten Wohnungsbau werden Glasfaserrohre eher selten verwendet. Der Hauptgrund sind die hohen Kosten im Vergleich zu Gegenstücken aus Kunststoff. Im industriellen Bereich wird jedoch die Qualität des Verbundwerkstoffs geschätzt und abgenutzte Metallleitungen werden massenhaft durch Glasfaserleitungen ersetzt..

Haben Sie nach der Lektüre unseres Artikels noch Fragen? Fragen Sie sie im Kommentarblock – unsere Experten werden versuchen, eine umfassende Antwort zu geben.

Oder möchten Sie das präsentierte Material durch relevante Daten oder Beispiele aus eigener Erfahrung ergänzen? Bitte schreiben Sie Ihre Meinung unter diesen Artikel.

Irgendwann habe ich die falschen Glasfaserrohre für die Wasserversorgung gewählt und das hat mir natürlich große Probleme bereitet. Sie beklagten sich über Partikel von etwas Unbekanntem im Wasser, aber sie flossen ständig.

Hat jemand die Produkte (Glasfaserrohre) dieser Anlage verwendet? — https://ntt.su

Was können Sie zur Qualität sagen?

Der Artikel enthält viele Ungenauigkeiten sowohl hinsichtlich der Methoden als auch der endgültigen Eigenschaften. Ich hoffe, der Autor hat sie nicht absichtlich zugelassen