Kühlschrankkompressor: Übersicht über häufige Störungen + Schritt-für-Schritt-Anleitung zum Austausch

Kühlschränke unterscheiden sich von anderen großen Haushaltsgeräten durch ihre Langlebigkeit und funktionieren dennoch im Alltag.Allerdings sind sie auch anfällig für Ausfälle.

Bei häufigen Stromstößen fällt als erstes der Kompressor des Kühlschranks aus. Dieser Mechanismus gilt als das wichtigste Element des Systems, da er Freon durch die Rohre treibt und so für die Kühlung sorgt.

In diesem Artikel werfen wir einen Blick auf die existierenden Kompressortypen und analysieren die Ursachen typischer Ausfälle. Wir geben Ihnen auch eine detaillierte Anleitung, wie Sie es selbst austauschen können.

Der Inhalt des Artikels:

Bestehende Kompressortypen

Der Ausfall des wichtigsten Elements des Kühlschranks ist meist auf Spannungsspitzen zurückzuführen. Sollten Sie regelmäßig Probleme mit der Stromversorgung haben, empfehlen wir Ihnen, einen genaueren Blick darauf zu werfen Spannungsstabilisatoren.

Ein kaputter Kompressor verspricht erhebliche Kosten nicht nur für die Anschaffung eines neuen Gerätes, sondern auch für die Arbeit eines Mechanikers.

Sie können jedoch auch den anderen Weg gehen und den Austausch selbst vornehmen. Für welche Option Sie sich auch entscheiden, Sie müssen zunächst den richtigen Kompressortyp auswählen.

Verteiler-Luftgebläse

Wenn Sie Informationen aus Quellen über innovative Kühlschrankmodelle erhalten, können Sie auf so etwas wie einen „normalen“ Kompressor stoßen. Allerdings kennt nicht jeder seine Bedeutung.

Unter diesem Begriff versteht man einen Kommutatormechanismus mit einer vertikal montierten Elektromotorwelle. Es ist auf einem Federmechanismus montiert und mit einer abgedichteten Box verschlossen, wodurch eine hohe Schalldämmung der Anlage gewährleistet wird.

Ältere Modelle verwendeten eine horizontale Anordnung, wodurch das Gerät lauter wurde – Vibrationen wurden im gesamten Gehäuse reflektiert.

Es nutzt ein vor vielen Jahrzehnten entwickeltes Standard-Funktionsprinzip und eine Technologie: Das Gebläse läuft, bis die eingestellte Temperatur in der Kühleinheit erreicht ist, und schaltet sich dann ab.

Testmodelle sind hauptsächlich mit preisgünstigen Kühlschränken ausgestattet, und das ist ihr einziger Vorteil gegenüber anderen Vertretern dieser Art.

Inverter-Kompressortyp

Die modernisierten Einheiten sind mit einem Inverter-Ladegerät ausgestattet. Ein herkömmlicher Kompressor erreicht seinen Höhepunkt im ausgeschalteten Zustand, es kommt zu einer Vielzahl solcher Wiederholungen pro Tag und ist dementsprechend einem schnellen Verschleiß und einer verkürzten Lebensdauer ausgesetzt.

Während Wechselrichtergeräte auch bei ausreichender Lufteinblasung in die Kammern arbeiten, reduzieren sie regelmäßig die Drehzahl. Die Verschleißfestigkeit der Bauteilelemente ist deutlich geringer und dementsprechend ist die Dauer der ununterbrochenen Nutzung länger.

Die führende Position bei der Entwicklung von Wechselrichtergeräten nimmt Samsung ein, das als erster Kühlschränke massiv mit nicht schaltenden Mechanismen ausstattete. Auf ihre Arbeit gewähren die Hersteller eine Garantie von zehn Jahren.

Weitere Informationen zu den Eigenschaften von Kühlschränken mit Inverter-Kompressor sowie deren Vor- und Nachteilen finden Sie unter dieser Link.

Lineare Ansicht des Geräts

Innovative Entwicklungen in der importierten Technologie haben einen neuen Typ von Kompressoren mit sich gebracht – den Linearlader. Das Funktionsprinzip ähnelt den Vorgängerversionen der Geräte, allerdings ist dieser Typ deutlich leiser und sparsamer.

Im Gegensatz zu herkömmlichen Mechanismen verfügen sie nicht über eine Kurbelwelle. Durch die Einwirkung elektromagnetischer Kräfte werden hin- und hergehende Bewegungen des Rotors gewährleistet.

Lineargebläse ähneln technisch den beiden vorherigen Analoga, bieten jedoch eine Reihe wesentlicher Vorteile:

- weniger Gewicht;

- hohe Zuverlässigkeit im Betrieb;

- mangelnde Reibung in der Kompressionsebene;

- Anwendung bei niedrigen Temperaturen.

Der Hauptideologe, der mit der aktiven Einführung linearer Kompressoren begann, ist das Unternehmen LG. Am häufigsten werden sie in Kühlschränken mit System verwendet Keinen Frostmit individuellen Temperaturreglern in verschiedenen Blöcken.

Rotationsgebläse mit Platten

Horizontal oder vertikal positionierte Rotationsgebläse (rotierende) sind mit einem oder zwei Rotoren ausgestattet und entsprechen einem Doppelschnecken-Entsafter, die Schneckenspiralen sind jedoch ungleich.

Je nach Funktionsprinzip werden sie in zwei Hauptklassen eingeteilt: mit rollender und rotierender Welle.

Im ersten Fall wird die Einheit durch eine Motorwelle mit einem montierten zylindrischen Kolben dargestellt, der exzentrisch zur Mitte, also versetzt, angeordnet ist.

Die Rotationszyklen werden im Inneren des Zylinderkörpers ausgeführt. Der Spalt zwischen Gehäuse und Rotor verändert während der Rotation seine Größe.

Am minimalen Loch befindet sich ein Auslassrohr und am maximalen Loch befindet sich ein Saugrohr. Am Drehkolben wiederum ist mittels einer Feder eine Platte befestigt, die den Raum zwischen den beiden Düsen absperrt.

Bei der zweiten Version ist das Funktionsprinzip ähnlich, mit einem Unterschied: Die Platten sind stationär und auf dem Rotor platziert. Während des Betriebs dreht sich der Kolben relativ zum Zylinder und die Platten drehen sich mit.

Allgemeiner Betriebsalgorithmus des Kühlschranks

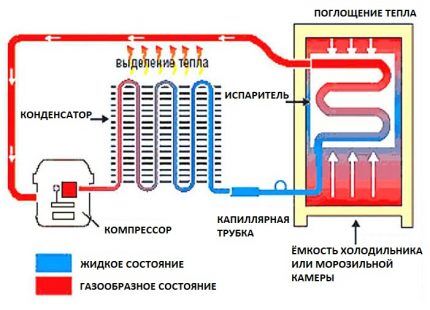

Der Betrieb aller Kühlschränke basiert auf dem Einfluss von Freon, das als Kältemittel wirkt.Der Stoff bewegt sich in einem geschlossenen Kreislauf und verändert seine Temperaturparameter.

Unter Druck wird das Kältemittel zum Sieden gebracht, das zwischen -30 °C und -150 °C liegt. Beim Verdampfen fängt es die warme Atmosphäre ein, die sich an den Wänden des Verdampfers befindet. Dadurch sinkt die Temperatur im Kühlaggregat auf ein vorgegebenes Niveau.

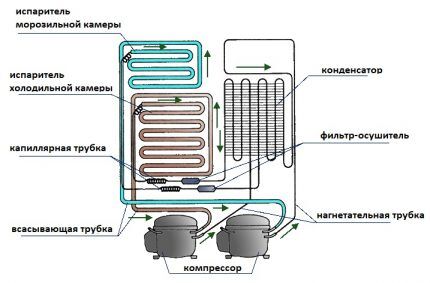

Neben der Hauptpumpvorrichtung, die im Kühlschrank Druck erzeugt, gibt es Hilfselemente, die die angegebenen Funktionen ausführen:

- Verdampfer, Wärme im Inneren der Kühleinheit sammelnd;

- Kondensator, Verdrängung des Kühlmittels nach außen;

- Drosselvorrichtung, der den Kältemittelfluss durch ein Kapillarrohr und ein Thermostatventil reguliert.

Alle diese Prozesse sind dynamisch. Es lohnt sich auch, den Algorithmus des Motorbetriebs und das Funktionsprinzip im Falle einer Fehlfunktion zu berücksichtigen.

Der Kompressor ist für die systemische Regulierung von Druckniveauunterschieden verantwortlich. Darin wird das verdampfte Kältemittel angesaugt, komprimiert und zurück in den Wärmetauscher gedrückt.

Gleichzeitig steigt die Temperatur von Freon, wodurch es in einen flüssigen Zustand übergeht. Der Kompressor arbeitet mit einem Elektromotor, der in einem abgedichteten Gehäuse untergebracht ist.

Darüber hinaus ist zu beachten, dass die meisten Kühlgeräte unterschiedliche Temperaturwerte im Hauptgerät aufweisen. Auf diese Weise vereinfachen Hersteller das Lagerorganisationssystem für verschiedene Produktkategorien.

Je nach Zone kann das Klima von trocken bis feucht eingestellt werden und die Temperatur im Hauptfach beträgt 0 bis 5-6 °C, im Gefrierfach bis zu -30 °C.

Wir haben den Aufbau und das Funktionsprinzip des Kühlschranks genauer untersucht dieser Veröffentlichung.

Nachdem wir uns mit dem Gerät befasst haben, analysieren wir die Hauptfaktoren für den Ausfall des Kompressors. Anschließend muss es demontiert werden.

Die Hauptursachen für den Ausfall eines Kompressors

Alle Probleme in der Kompressionseinheit werden herkömmlicherweise in zwei Hauptgruppen eingeteilt: mit einem funktionierenden und einem nicht arbeitenden Motor. Die erste Möglichkeit sieht so aus: Beim Einschalten hört man ein Geräusch vom Kompressor und das Licht am Kühlschrank leuchtet auf. Dementsprechend schaltet sich das Gerät in einer anderen Ausführungsform überhaupt nicht ein.

Grund Nr. 1 – Kältemittelleck oder Thermostatdefekt

Hier kann der Hauptgrund ein Freon-Leck sein.

So können Sie eine unabhängige Kontrolle durchführen: Berühren Sie den Kondensator – seine Temperatur entspricht der Raumtemperatur.

Ein weiterer möglicher Grund ist ein Scheitern Thermostat. In diesem Fall wird ein Signal über falsche Temperaturbedingungen einfach nicht empfangen.

Grund Nr. 2 – Probleme mit der Wicklung

Wenn sich das Gerät nicht einschaltet, kann ein offener Stromkreis in den Kompressorwicklungen ein möglicher Grund sein.

Diese Situation kann sowohl in der Arbeits- als auch in der Anfangsphase oder in beiden gleichzeitig auftreten. Wenn der Kühlschrank angeschlossen ist, funktioniert das Gebläse nicht und die Temperatur seiner Einheit beträgt Raumtemperatur.

Grund Nr. 3 – Kurzschluss zwischen den Windungen

Das Gerät startet, jedoch nicht länger als eine Minute. Und der Körper erwärmt sich übermäßig.

In diesem Fall werden die Wicklungswindungen geschlossen, ihr Widerstand verringert und ein erhöhter Strom fließt durch die Relaiseinheit. Das Relais schaltet den Kompressor ab und es ist ein Klicken zu hören. Nachdem der Anlasser abgekühlt ist, schaltet er den Kompressor wieder ein und so weiter im Kreis.

Grund Nr. 4 – Motorblockierung

Im eingeschalteten Zustand ist der Betrieb des Elektromotors hörbar, es erfolgt jedoch keine Drehung, der Kompressor führt keine Kompression durch und der Wicklungswiderstand ist maximal.

Grund Nr. 5 – Ventilausfall

Ein Verlust der Kühlleistung ist mit defekten Ventilen verbunden.

Als Folge eines solchen Ausfalls arbeitet das Gerät ohne Abschaltung und erzeugt nicht die erforderliche Kompression; dementsprechend erreichen die Einheiten des Kühlgeräts nicht die erforderliche Temperatur.

In diesem Fall ist während des Betriebs häufig ein ungewöhnliches Klingeln von Metallteilen zu hören. Dies kann durch die Bestimmung des Luftzufuhrgrades ermittelt werden.

Um die „Diagnose“ sicherzustellen, müssen Sie das Füllrohr mit einem Rohrschneider abschneiden. Ähnliche Aktionen führen wir mit dem Kondensatorfilter durch.

Jetzt schließen wir an ihrer Stelle einen Manometerverteiler an, schalten den Kompressor ein und prüfen den Grad der Luftkompression – die Norm liegt bei 30 atm.

Grund Nr. 6 – Temperatursensor oder Startrelais

Es ist auch notwendig, Elemente wie den Temperaturkontrollsensor und andere auf Defekte zu überprüfen Startrelais.

Bei einem solchen Fehler schaltet sich der Kompressor entweder nicht ein oder schaltet sich 1-2 Minuten lang ein. Bei der Prüfung des Widerstandes der Wicklungen werden die Nennwerte erfasst.

Schritt-für-Schritt-Selbstaustauschprozess

Wenn die Fehlerursachen nicht ermittelt werden können, muss der Kompressor selbst repariert werden. Zuerst müssen Sie es aus der Kühleinheit ausbauen und seine Funktionsfähigkeit überprüfen.

Stufe Nr. 1 – Wir zerlegen den Kompressor

Der Kompressor befindet sich im unteren Teil der Rückseite des Kühlschranks.

Bei der Demontage werden folgende Werkzeuge verwendet:

- Zange;

- Schraubenschlüssel;

- positive und negative Schraubendreher.

Der Kompressor befindet sich zwischen zwei Rohren, die mit dem Kühlsystem verbunden sind. Sie müssen sie mit einer Zange abbeißen.

Der Kühlschrank wird 5 Minuten lang gestartet, wobei das Freon in Kondensat umgewandelt wird. Anschließend wird ein Ventil mit einem an die Flasche angeschlossenen Schlauch an die Füllleitung angeschlossen. Bei geöffnetem Ventil wird innerhalb von 30 Sekunden das gesamte Kältemittel freigesetzt.

Anschließend den Relaisblock entfernen. Optisch kann es mit einer gewöhnlichen Blackbox verglichen werden, aus der Drähte herauskommen.

Zunächst werden die Ober- und Unterseite des Launchers markiert – dies ist bei der Neuinstallation hilfreich. Nachdem wir die Befestigungselemente gelöst und die Traverse entfernt haben, schneiden wir auch die zum Stecker führende Verkabelung durch.

Wir lösen alle Befestigungselemente zusammen mit dem Sichtgerät.Wir reinigen alle Rohre zum Löten des neuen Geräts.

Stufe 2 – Messen Sie den Widerstand mit einem Ohmmeter

Um die Funktionsfähigkeit der Komponente zu überprüfen, führen wir eine Fremdbesichtigung sowie Prüfungen und Prüfungen der einzelnen Komponenten durch. Zunächst prüfen wir den Zustand des Motors. Dies kann mit einem Multimeter oder Ohmmeter erfolgen.

Wie bereits erwähnt, wird zunächst das Stromkabel überprüft. Wenn es funktioniert, werden wir den Kompressor selbst untersuchen. Dazu verwenden wir einen Tester.

Zuerst entfernen wir den Schutzblock, entfernen den Inhalt und trennen ihn vom Startrelais. Als nächstes messen wir mit den Multimetersonden die Drähte paarweise.

Wir vergleichen die erhaltenen Ergebnisse mit der Tabelle, die die optimalen Indikatoren für dieses spezielle Kompressormodell zeigt.

Die Daten für ein funktionierendes Gerät in der Standardversion lauten wie folgt: zwischen den oberen und linken Kontakten - 20 Ohm, den oberen und rechten Kontakten - 15 Ohm, den linken und rechten Kontakten - 30 Ohm. Abweichungen deuten auf Störungen hin.

Der Widerstand zwischen den Durchgangskontakten und dem Gehäuse wird überprüft. Die Anzeige einer Unterbrechung (Unendlichkeitszeichen) zeigt die Funktionsfähigkeit des Geräts an. Wenn der Tester irgendwelche Indikatoren erzeugt, die meistens Null sind, liegt eine Fehlfunktion vor.

Stufe Nr. 3 – Überprüfung der aktuellen Stärke

Nachdem Sie den Widerstand überprüft haben, müssen Sie den Strom messen. Schließen Sie dazu das Startrelais an und schalten Sie den Elektromotor ein.Mit der Zange des Testers klemmen wir einen der zum Gerät führenden Netzwerkkontakte fest.

Der Strom muss mit der Motorleistung identisch sein. Beispielsweise entspricht ein 120-W-Motor einem Strom von 1,1–1,2 A.

Stufe Nr. 4 – Vorbereiten von Werkzeugen und Geräten

Um einen defekten Kühlschrankkompressor auszutauschen, müssen Sie die folgenden Werkzeuge und Materialien vorbereiten:

- tragbare Regenerations-, Füll- und Vakuumstation;

- Schweißgerät bzw Brenner mit MAPP-Gasflasche;

- kompakt Rohrschneider;

- Milben;

- Hansen-Kupplung für eine hermetisch dichte Verbindung zwischen Kompressor und Füllrohr;

- Kupferrohr 6 mm;

- Filter-Absorber zur Installation am Eingang des Kapillarrohrs;

- Legierungen aus Kupfer mit Phosphor (4-9 %);

- Lötborax als Flussmittel;

- Freon-Flasche.

Auch bei der Arbeit mit Reparaturgeräten sollten Sie auf Sicherheitsmaßnahmen achten. Zunächst müssen Sie einen Isolierbereich einrichten und das Kühlgerät vom Stromnetz trennen.

Nach jedem Nachfüllen von Freon wird der Raum vor dem Löten eine Viertelstunde lang belüftet. Das Einschalten von Heizgeräten im Raum, in dem Reparaturen durchgeführt werden, ist nicht gestattet.

Stufe Nr. 5 – Installation eines neuen Kompressors

Zunächst müssen Sie das neue Gebläse an der Traverse des Kühlaggregats befestigen. Entfernen Sie alle Stopfen aus den vom Kompressor kommenden Schläuchen und prüfen Sie den Atmosphärendruck im Gerät.

Machen Sie es frühestens 5 Minuten vor dem Lötvorgang drucklos. Anschließend verbinden wir die Kompressorrohre mit den Druck-, Saug- und Füllleitungen; ihre Länge beträgt 60 mm und ihr Durchmesser beträgt 6 mm.

Verfahren Lötrohre erfolgt in der Reihenfolge: Befüllen, Entfernen überschüssigen Kältemittels und Entleeren.

Jetzt entfernen wir die Stopfen vom Filtertrockner und montieren diesen am Wärmetauscher, indem wir das Drosselrohr hineinstecken. Wir versiegeln die Nähte der beiden Konturelemente. Zu diesem Zeitpunkt haben wir eine Hansen-Kupplung am Füllschlauch angebracht.

Stufe Nr. 6 – Kältemittel in das System einfüllen

Um das Kühlsystem mit Freon zu füllen, schließen Sie mit einer Kupplung ein Vakuum an die Füllleitung an. Bei Erstinbetriebnahme einen Druck von 65 Pa einstellen. Durch den Einbau eines Schutzrelais am Kompressor werden die Kontakte geschaltet.

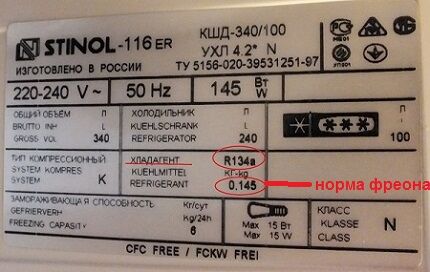

Schließen Sie den Kühlschrank an das Stromnetz an und füllen Sie ihn zu 40 % mit Kältemittel. Dieser Wert ist in der Tabelle auf der Rückseite des Geräts angegeben.

Das Gerät wird 5 Minuten lang eingeschaltet und die Verbindungsknoten werden auf Undichtigkeiten überprüft. Anschließend muss es wieder vom Stromnetz getrennt werden.

Führen Sie die Evakuierung ein zweites Mal bis zu einem Restwert von 10 Pa durch. Die Dauer des Eingriffs beträgt mindestens 20 Minuten.

Schalten Sie das Gerät ein und füllen Sie den Kreislauf vollständig mit Freon. Im letzten Schritt konservieren wir das Rohr im Klemmverfahren. Entfernen Sie die Kupplung und löten Sie das Rohr.

Wenn Sie solche Arbeiten noch nie durchgeführt haben, empfehlen wir Ihnen, den Prozess selbst genauer zu studieren. Den Kühlschrank mit Freon auffüllen.

Nützliche Tipps zum Löten von Nähten

Löten von zwei Rohren aus Kupfer, erfolgt durch eine Legierung aus Kupfer und Phosphor (4-9 %). Die angedockten Elemente werden zwischen dem Brenner und dem Sieb platziert und erhitzen es auf kirschrote Farbe.

Glühend Lot in Flussmittel getaucht und geschmolzen, indem der Stab in Richtung der erhitzten Verbindungsstelle gedrückt wird.

Zum Löten von Stahlrohren oder aus seiner Legierung mit Kupfer wird silberhaltiges Lot verwendet. Das Lötelement wird auf Rot erhitzt.

Nachdem die Naht ausgehärtet ist, wird sie mit einem feuchten Tuch abgewischt, um Flussmittelrückstände zu entfernen.

Schlussfolgerungen und nützliches Video zum Thema

Welche Werkzeuge und Materialien zum Austausch des Kompressors benötigt werden, sowie alle Arbeitsschritte werden im Video am Beispiel des Atlant-Kühlschranks anschaulich dargestellt:

Grundregeln zum Staubsaugen und Wiederbefüllen des Kühlsystems:

Die vom Hersteller angegebene Kompressorlebensdauer beträgt 10 Jahre. Allerdings sind auch seine Ausfälle unvermeidlich.

Bei einer Fehlfunktion des Kompressors können Sie den defekten Kompressor selbst austauschen, nachdem Sie sich zuvor mit allen Sicherheitsregeln und den Schritten der anstehenden Arbeiten vertraut gemacht haben. Für diese Zwecke müssen Sie sich auch mit der notwendigen Ausrüstung eindecken..

Sind Sie ein professioneller Kühlschrankreparaturbetrieb und möchten die oben stehende Liste der Gründe für einen Kompressorausfall ergänzen? Oder nützliche Reparaturtipps mit Anfängern teilen? Schreiben Sie Ihre Kommentare und Empfehlungen unten unter diesen Artikel.

Wenn Sie noch Fragen zur Fehlerbehebung selbst haben, wenden Sie sich an unsere Experten in den Kommentaren zu dieser Veröffentlichung.

Bei unserem alten Nord-Kühlschrank fiel auch der Kompressor aus und wir mussten ihn ebenfalls mit Freon füllen, da er lange Zeit ohne Arbeit in der Garage gestanden hatte. Ich hatte einen anderen Kühlschrank, also wurde er ein Spender für Norda. Ich habe den Kompressor nicht selbst berührt, da ich selbst kein Freon pumpen kann. Ich habe einen Freund angerufen, er führt Reparaturen durch. Da braucht man spezielle Ausrüstung, und ich hatte kein Kältemittel.

Der schwierigste Teil bei der Installation des Kompressors selbst war, den Kompressor zu finden! Ich persönlich habe ein gebrauchtes eingebaut, weil... Es war unmöglich, einen neuen Kompressor für ein veraltetes Modell zu finden. Natürlich war es günstiger als der Kauf eines neuen Kühlschranks. Aber es dauerte mehrere Tage, ihn zu finden und zu installieren; wir lebten fast eine Woche lang ohne Kühlschrank (im Sommer!). Da ich meiner Installation nicht traue, habe ich trotzdem vor, einen neuen Kühlschrank zu kaufen.

Guten Tag. In unserer Stadt ist es einfacher, probieren Sie auch diese Option aus. Wir haben bereits einen älteren Kältetechniker (fragen Sie in lokalen Foren nach, es wird wahrscheinlich einen geben), der weiß, wo man preiswerte Ersatzteile bestellen kann, und der diese zu erschwinglichen Kosten einbauen wird. Der Kühlschrank wird wie neu sein. Dies ist aus persönlicher Erfahrung. Immer noch günstiger als der Kauf eines neuen Kühlschranks.

Das Befüllen des Kühlschranks mit Kältemittel durch Laien ist gesetzlich verboten.

Reden Sie keinen Unsinn...

Guten Tag. Sie verwechseln die Arbeitssicherheitsvorschriften für den Betrieb von Kühlanlagen mit den Gesetzen für Einzelpersonen. Personen: „9.1. Für die Wartung von Kühlanlagen sind Arbeitnehmer zugelassen, die eine Ausbildung absolviert haben und über ein Zertifikat verfügen, das ihre Qualifikation bestätigt.„–diese Regeln gelten nicht für normale Menschen.

Warum sind Ihre Reparaturartikel in einer so hässlichen Fachsprache verfasst?

Wird beispielsweise dasselbe Gerät, beispielsweise ein Startrelais, auch „Relaiseinheit“ und „Anlasser“ genannt?

Und das im gesamten Text und mit verschiedenen Geräten?