Kernbohrung von Brunnen: Technologie und Arbeitsnuancen

Eine der produktivsten und wirtschaftlichsten Methoden zur Errichtung von Grubenbauen ist das Kernbohren. Es wird in der Mineralexploration und Ingenieurgeologie eingesetzt.Darüber hinaus ist dies der einfachste und schnellste Weg, Zugang zum Grundwasser für die Organisation der Wasserversorgung zu erhalten.

Alles über die Besonderheiten des Kernbohrens, die für seine Umsetzung notwendigen Werkzeuge und Anwendungsmerkmale erfahren Sie in unserem vorgeschlagenen Artikel.

Der Inhalt des Artikels:

Anwendungsbereich des Kernbohrens

Kernbohrungen sind eine Methode, die es ermöglicht, mit höchster Genauigkeit die Tiefe der Dach- und Sohlenschichten des Bodens sowie das Tiefenniveau des Grundwasserspiegels zu bestimmen.

Die Kernbohrtechnik wird in folgenden Branchen häufig eingesetzt:

- Wasserversorgung im industriellen und privaten Bereich. Das Bohren von Brunnen für die private Wasserversorgung und die Organisation der Wasserentnahme für ganze Dörfer oder Stadtblöcke erfolgt effektiv durch Kernbohrungen, da der Bohrer problemlos in große Tiefen vordringt. Das Kernwerkzeug ist in der Lage, fast jedes zerstörte Gestein anzuheben, mit Ausnahme von wassergesättigten und lockeren, nichtbindigen Böden (Sand, Kies, Kieselsteine);

- Geologische Erkundung im Bergbau. Beim Vorbeiflug von Gestein kommt es entlang des Rotationsradius zu einer Punktwirkung auf den Boden. Mit anderen Worten: Mit einem Projektil, das strukturell an ein Rohr erinnert, wird eine massive Gesteinsmasse herausgebohrt, ohne deren Struktur und Beschaffenheit zu stören.

- Konstruktion. Durchführung geotechnischer Forschung zur Untersuchung der physikalischen und mechanischen Eigenschaften von Böden und des Zustands von Gesteinen. Die Kerntechnologie ermöglicht es, Grundwasser genau zu identifizieren und Wasserproben zu entnehmen, um deren Aggressivität gegenüber Beton zu untersuchen.

Beim Kernbohren wird ein Kern entnommen – eine Erdsäule oder angrenzende Bodenschichten. Der Kern zeichnet sich durch eine solide natürliche Struktur aus, die eine umfassende Analyse des untersuchten Gesteins gewährleistet. Durch das Bohren mit einem Kernrohr können Sie die Tiefe des Gesteins zu Forschungszwecken mit höchster Genauigkeit bestimmen.

Der Einsatz einer Kernbohrmaschine im Bauwesen erleichtert und beschleunigt die Prozesse erheblich. In das mit einem Kernbohrer vorbereitete Loch wird ganz einfach ein Pfahl gerammt oder eine fertige Stahlbetonkonstruktion montiert. Durch Kernbohren können Sie zylindrische Löcher in Ziegel- und Betonkonstruktionen erzeugen.

Arbeitstechnik und Ausrüstung

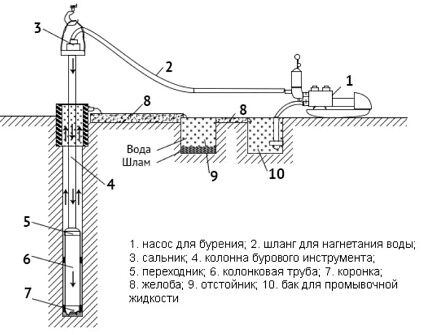

Für den Einsatz eines Kernbohrers sind zwei Methoden bekannt: das Arbeiten mit Flüssigkeitszufuhr zur Bohrlochsohle oder das Arbeiten trocken, also ohne Bohrflüssigkeit.

Bohren ohne Bohrspülung kommt dann zum Einsatz, wenn nichtbindige Böden mit natürlicher Feuchtigkeit in ausreichender Menge zum Eindringen und Entnehmen gesättigt sind. Auch beim Vortrieb durch flüssigplastische, weichplastische und feuerfeste Lehme/Tone, harte und plastische Sandlehme erfolgt keine Wasserzufuhr zum Abbauschacht.

Die Flüssigkeit muss beim Bohren von felsigen und halbfelsigen Gesteinen verwendet werden.In Abwesenheit von Wasser erfolgt die Vertiefung in diesem Fall viel langsamer. Darüber hinaus steigt die Wahrscheinlichkeit eines vorzeitigen Ausfalls des Bohrers deutlich an, weshalb Trockenbohren als teurer gilt.

Beim Bohren mit Bohrspülung erhöht sich die Geschwindigkeit der Vertiefung deutlich. Am häufigsten wird diese Methode beim Bohren von Brunnen mit beträchtlicher Tiefe verwendet. Dadurch können die Arbeiten in kürzester Zeit bei minimalem Risiko einer Beschädigung der Krone abgeschlossen werden.

Auch bei der Entwicklung eines Brunnens in lockeren, nichtbindigen Böden wird Wasser unter hohem Druck dem Boden zugeführt, wenn die Kernprobenentnahme kein Problem darstellt. In diesem Fall wird die Ortsbrust einfach mit einem Wasserstrahl gewaschen und so der Minenschacht vom zerstörten Boden befreit.

Das Prinzip der Kerntechnik

Das Hauptelement beim Kernbohren ist ein zerstörendes Schneidteil, das an der Basis des Kernrohrs angebracht ist. Sie nennen es eine Krone. Zum Graben von Steinen werden spezielle Kronen verwendet, die mit Diamantschneidern ausgestattet sind.

Es ist die Diamantbohrkrone, die beim Bohren von Wassereinlassanlagen in Kalkstein einen praktisch ungehinderten Durchgang des Bohrers in große Tiefen gewährleistet. Das heißt, bei der Entwicklung von im Grundgestein vergrabenen Brunnen, in deren Rissen sich durch jahrhundertealte Kondensation Reserven reinsten Grundwassers bildeten.

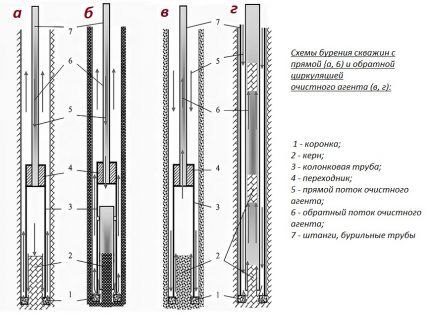

Der Stein wird mit einem Bohrer geschnitten, der sich mit hoher Geschwindigkeit dreht. Die Rotationsgeschwindigkeit des Bohrers kann je nach Dichte des zu bearbeitenden Bodens angepasst werden. Die Krone „schneidet“ den Boden nur entlang der Kante einer Art Zylinder, dessen Mittelteil in das Kernrohr gedrückt wird.

Zum Herausziehen des Kerns wird die Bohrkrone an die Oberfläche gehoben. Der von ihm erfasste Boden wird durch einen Luftstrom, der dem oberen Teil des Rohrs zugeführt wird, buchstäblich aus dem Kernbohrer geblasen. Der Blasvorgang wird beschleunigt, indem man mit einem Vorschlaghammer auf das Projektil klopft.

Beim Durchdringen von hartem Gestein sind Kernbohrer produktiver als Matrizen- und Rollenmeißel. Dies liegt an der hohen Rotationsgeschwindigkeit des Bohrers, die den Entwicklungsaufwand reduziert.

Darüber hinaus zerstören die Bits das Gestein vollständig, das mit einem Schöpflöffel „herausgeschöpft“ werden muss, oder es muss Wasser mit Druck zugeführt werden, um die Ortsbrust zu waschen. Tatsächlich müssen Sie denselben Abschnitt zweimal oder sogar dreimal durchlaufen: Zuerst zerstören, dann räumen. Mit der Core-Technologie können Sie das Gesicht in einem Arbeitsgang bearbeiten und reinigen.

Werkzeugmaschinen und Bohranlagen

Die Wahl der Maschine oder Bohranlage richtet sich nach dem Zweck des Bohrlochs und seinem Durchmesser. Die Popularität des Kernbohrverfahrens bestimmt die Produktion von Bohrgeräten und -maschinen auf der ganzen Welt. Für Bohrgeräte für Erkundungsbohrungen eignen sich schwere Traktoren, Lastkraftwagen und Geländefahrzeuge.

Am häufigsten werden Bohrgeräte an Oldtimern der Marken MAZ, KAMAZ und Ural montiert. Allerdings gibt es Einbaumöglichkeiten für leichtere Geräte, die zum Bohren von Wasserbrunnen im Privatbau eingesetzt werden.

Bei manuelles Drehbohren Das Kernrohr wird durch seinen historischen Vorgänger – das Glas – ersetzt. Dieses Projektil ist eine verkürzte Version eines Kernrohrs mit einer spitzen Kante an der Sohle. Das Glas wird manuell oder mit einer Motorbohrmaschine in den Boden geschraubt und alles, was darin verpackt ist, an die Oberfläche entfernt.

Ausrüstung zum Bohren und Anordnen von Brunnen

Bei der Durchführung von Kernbohrungen benötigen Sie Geräte, mit denen Sie in der Tiefe arbeiten, verschiedenste Gesteinsarten erschließen und fördern können. Während der Arbeit muss sichergestellt werden, dass das durch das Projektil zerstörte Material regelmäßig an die Oberfläche gehoben wird.

Standardsatz an Bohrwerkzeugen

Um Qualitätsarbeit leisten zu können, benötigen Sie:

- Kernschalen. Sie werden sowohl zum horizontalen Bohren als auch zum vertikalen Aushub eingesetzt. Mit Standard-Kernrohren ist das Bohren in einem Winkel von bis zu 45 Grad möglich. Dünnwandige Kernbohrer können ausschließlich für horizontale grabenlose Bohrungen bei der Verlegung von Kommunikationsleitungen verwendet werden.

- Kronen. Hierbei handelt es sich um ein Gesteinsbrechwerkzeug, das an einem Kernrohr angebracht wird, um das Herausschneiden von Kernen im Gestein zu erleichtern. Messingbohrer werden zum Bohren sedimentärer bindiger und nichtbindiger Böden verwendet. Hartmetallbohrer mit Diamantfräsern werden zum Bohren von Gestein und zum Bohren von Löchern in Beton, Asphalt und Ziegelwänden hergestellt.

- Mantelrohre aus Stahl. Notwendig für die Verrohrung der Baugrube – die Bildung eines Bohrlochs, das gleichzeitig mit seiner Vertiefung durchgeführt wird. Ihr Durchmesser entspricht dem Durchmesser des Brunnens. Das Gehäuse für die Wasseraufnahme wird im Voraus ausgewählt, wobei der Durchmesser des Kernrohrs und die Pumpe, die im Brunnen eingesetzt werden soll, im Mittelpunkt stehen.

- Langhanteln. Das sind schmale, miteinander verdrillte Rohre. Wird zur Verlängerung des Bohrstrangs verwendet. Einfach ausgedrückt werden sie abwechselnd an der Oberseite des Kernrohrs verschraubt, sodass die Drehbewegung in einer Tiefe, die größer als die Höhe des Projektils ist, auf dieses übertragen werden kann. Höhe Kernrohr + Höhe Bohrstrang = Aushubtiefe.

- Übersetzer. Notwendig, um die Verbindung von Gewindeverbindungen unterschiedlicher Durchmesser, die an Bohrstangen vorhanden sind, sicherzustellen, Rotatoren, Spüldichtungen und andere Komponenten.

- Spülstopfen und Dichtungen. Mit ihrer Hilfe ist es möglich, zerstörten Boden an die Oberfläche zu heben, wenn kein ganzer Bohrkern entnommen werden muss. In diesem Fall wird dem Gesicht Wasser zugeführt, das den zerstörten Boden unter Druck auf die Tagesoberfläche wäscht.

- Meißel. Sie werden verwendet, um das Loch an den Stellen zu vertiefen, an denen ein Kernbohrer am schwierigsten eindringen kann. Beim Einsatz eines Bohrers wird manchmal vom Rotationsbohren auf das Seilschlagbohren umgestellt.

Bei dem vorgestellten Werkzeug handelt es sich um einen Standardsatz zum Bohren mit Kerntechnologie.In einigen Fällen können je nach Komplexität der Entwicklung zusätzliche Werkzeuge und Geräte erforderlich sein.

Merkmale des Kernrohrdesigns

Designmerkmal Projektil Beim Kernbohren dient es der größtmöglichen Erhaltung der Kernintegrität und besteht aus einer ringförmigen Anordnung um einen freien Durchgang. Eines der wichtigsten Merkmale ist der Koeffizient Kernprobenahme Es ist definiert als das Verhältnis des Kerndurchmessers zum Außendurchmesser des Werkzeugs.

Das Kernbohrwerkzeug ist standardisiert und unterscheidet sich hauptsächlich nur im Durchmesser. Basierend auf den strukturellen Eigenschaften werden Kernrohre in Einzel- und Doppelrohre eingeteilt. Einzelne Projektile, die für den Betrieb unter normalen geologischen Bedingungen ausgelegt sind, eignen sich hervorragend für die Entwicklung von Wasserbrunnen.

Ein Doppelwerkzeug mit nicht rotierendem Innenrohr wird nur in der geologischen Erkundung eingesetzt. Es wird benötigt, um Gesteinsproben zu gewinnen, die unter dem Einfluss verschiedener Faktoren leicht zerstört werden. Es ermöglicht Ihnen, eine Probe in ihrer natürlichen Zusammensetzung mit einem natürlichen Anteil an Mineralien und Abfallgestein zu entnehmen.

Alle Kernrohre sind für den Einsatz zum Blasen, zum Zuführen von Bohrflüssigkeit zum Boden und zum Reinigen des Bohrlochs ausgelegt. Ihre Oberseite ist mit einem technologischen Loch ausgestattet, durch das Wasser oder ein Luftstrom eingespritzt wird.

Besonderheiten des Schneidteils des Projektils

Jede Krone hat die Form eines Rings mit einem Gewinde oben, das zum Anschrauben an ein Kernrohr erforderlich ist, und Schneidwerkzeugen am unteren Ende. An diesem schneidenden Metallteil können Fräser massiv gegossen oder angeschweißt sein.

Zum Kernbohren werden folgende Bohrer verwendet:

- Hartmetall – feiner Schneidezahn, gerippt.

- Diamant – imprägniert und kleiner Diamant.

Hartmetall-Schneidelemente sind für das Bohren „weicher“ Böden konzipiert. Mit ihrer Hilfe werden alle Arten von Tongesteinen jeglicher Konsistenz, halbgesteinige Gesteine, feuchtigkeitsarme und feuchte Sande dichter und mittlerer Dichte gebohrt. Zum Durchbohren von Sandsteinen und Mergeln werden Kronen mit Wolfram-Kobalt-Fräsern verwendet.

Feiner Schneidezahn Bohrer sind für das Bohren von mittelhartem Gestein kleiner Größe konzipiert Abrasivität. Sie sind mit Achtkant- oder Vierkantschneidern ausgestattet. Durch die Positionierung der Fräser in unterschiedlichen Höhen wird zudem eine Stufenfläche erreicht, deren Vorteile oben beschrieben wurden.

Gerippt Bohrer sind für das Bohren von hartem Gestein mittlerer Größe konzipiert Abrasivität. Die Fräser solcher Kronen bestehen aus zylindrischem oder prismatischem Stahl Hauptquartier mit Hartmetalleinsatz. Gleichzeitig nimmt die Leistung der Krone auch dann nicht ab, wenn sie abgenutzt ist.

Kronen mit Diamantfräsern sind zum Bohren von felsigem und halbfelsigem Gestein mit hoher Höhe bestimmt Abrasivität.

Die Anzahl der Rippen wird durch die Gestaltung der Krone und deren Durchmesser bestimmt – es können drei bis sechs sein. Eine Beschleunigung des Prozesses der Gesteinszerstörung kann durch eine Verschiebung der Rippen nach oben gegenüber dem Kronenende erreicht werden. Dies sorgt für einen abgestuften Boden des Lochs und erleichtert den Durchtritt der Waschflüssigkeit.

Brunnenrohre

Sowohl Kern- als auch Mantelstahlrohre werden gemäß GOST 51682-2000 hergestellt. In der geologischen Erkundung und Ingenieurgeologie werden sie verwendet, um den Einsturz des Bodens an der Oberfläche zu verhindern, der es uns nicht ermöglichen würde, zu verstehen, in welcher Tiefe eine geologische Schicht durch eine andere ersetzt wird.

IN Anordnung der Wassereinlassanlagen Mantelrohre bilden die Wände des Brunnens. Ein weiterer Produktionsrohrstrang wird in das daraus zusammengesetzte Gehäuse eingetaucht. Heutzutage wird es meist aus Kunststoff zusammengebaut. Die Produktionskolonne ist mit einem Filter ausgestattet, um Sandkörner und Feinkies während des Pumpens zurückzuhalten.

Am gebräuchlichsten sind Mantelrohre mit Nippelanschlüssen. Dabei haben die Rohre auf der einen Seite ein Innengewinde und auf der gegenüberliegenden Seite ein Außengewinde. Der Abbauschacht lässt sich ganz einfach und schnell aus Gewinderohren zusammenbauen.

Es gibt Mantelrohre, die für Schweißverbindungen ausgelegt sind. Aufgrund des arbeitsintensiven Säulenmontageprozesses werden sie im privaten Bereich nicht eingesetzt.

Sowohl Mantel- als auch Kernrohre bestehen aus Stahl der Güteklasse 45 der Festigkeitsgruppe „K“.Um die Widerstandsfähigkeit gegen Oberflächenverschleiß zu erhöhen, sind die Rohrenden gehärtet. Abhängig von der verwendeten Bohrausrüstung und dem Durchmesser Tauchpumpe Beim Bau privater Wasserentnahmestellen werden Rohre mit einem Durchmesser von 100 bis 200 mm verwendet.

Kernbohrphasen

Bevor Sie mit der Arbeit beginnen, müssen Sie den Katasterplan studieren und die Arbeitsfläche vorbereiten. Sowohl für die Bohranlage selbst als auch für die Maschine mit der Spülflüssigkeit muss ein ungehinderter Zugang zur Bohrstelle gewährleistet sein.

Der nächste Schritt besteht darin, ein Loch mit einem Volumen von mindestens 2 Kubikmetern zu graben – so kann der Einsatz eines zusätzlichen Tanks vermieden werden. Die Grube dient der Ableitung von Grundwasser und verbrauchter Spülflüssigkeit. Um den Hauptteil des Stammes zu installieren, ist es notwendig, den Boden auszustanzen.

Als nächstes wird der ausgewählte Bohrer mit dem Bohrkernrohr verbunden und ausgewählt Mantelrohre, die mit der Vertiefung zunehmen wird. Die Installation sollte sicher gesichert sein, danach wird die Bohranlage gestartet.

Während der Kernbohrer tiefer wird und sich füllt, wird er regelmäßig an die Oberfläche gehoben und von der Erde befreit, die das Werkzeug beim Bohren festgehalten hat. Danach kann der vom Kern befreite Bohrer wieder in das Bohrloch eingetaucht werden, um mit dem Bohren fortzufahren.

Um nach oben zu heben, wird der Bohrgestängestrang, bestehend aus Kernwerkzeug und Gestängen, zerlegt. Das heißt, sie trennen nacheinander den Stab nach dem anderen, bis das Kernrohr aus dem Lauf entfernt wird.

Als beste Möglichkeit zur Erschließung eines Brunnens für private Eigentümer gilt die Kernbohrung mit anschließender Spülung. In diesem Fall müssen keine Proben entnommen werden. Die Hauptsache ist, das Fass schnell zu formen und von Schlamm zu befreien. Vorbereitung der Arbeiten für den bevorstehenden Einsatz.

Zum Waschen können Sie jedes Wasser verwenden; Wasser aus einem nahegelegenen Teich oder Fluss ist gut geeignet. Bei der Errichtung eines Sandbrunnens kann auch trocken gebohrt werden. Normalerweise reichen in diesem Fall ein paar Eimer Wasser als Bohrflüssigkeit aus, um das Projektil am Boden abzukühlen.

Beim Arbeiten in lockerem Sand mit geringer Feuchtigkeit empfiehlt es sich, der Arbeitslösung flüssige Glas- oder Tonmasse zuzusetzen, um die Lochwände zu verstärken. Wenn ein Bohrer einen Horizont mit instabiler Struktur durchquert, wäre es in jedem Fall gerechtfertigt, die Wände des Bohrlochs mit Mantelrohren zu verstärken.

Technologische Merkmale des Prozesses

Während des Vertiefungsvorgangs besteht die Möglichkeit, die Drehzahl des Bohrers anzupassen. Es ist zu beachten, dass der Bohrer bei niedrigen Geschwindigkeiten Sedimentgesteinsschichten problemlos überwinden kann. Beim Passieren von Grundgestein ist jedoch eine Erhöhung der Rotationsgeschwindigkeit erforderlich. Mit dem Kernbohrverfahren ist es möglich, Schichten unterschiedlicher Zusammensetzung und beliebiger Härte zu durchdringen.

Es ist zu berücksichtigen, dass sich die Bohranlage auf einem vorbereiteten, ebenen horizontalen Standort befinden muss. Der Eindringwinkel kann angepasst werden, wenn der Durchmesser des zu errichtenden Bohrlochs 1 Meter nicht überschreitet. Die Vertikalität der Baugrube wird dann durch die Verrohrung aufrechterhalten.

Mantelrohre können wiederverwendet werden, wenn sie unmittelbar nach dem Aushub aus der Baugrube entfernt werden. Ein Kernrohr ist ein wiederverwendbares Projektil, was man von Kronen nicht behaupten kann. Für Bohrungen im Sedimenthorizont sind mindestens zwei oder sogar mehr erforderlich. Beim Bau eines Brunnens auf Kalkstein ist es unmöglich, die Anzahl der abgenutzten Kronen genau vorherzusagen.

Die Bohranlage kann auf Hochleistungsfahrzeugen oder auf Kettenfahrzeugen montiert werden Spezialausrüstung bei Arbeiten in schwierigen Geländeverhältnissen. Beim Bohren von Wasserbrunnen im Kernverfahren können leichtere mobile Geräte eingesetzt werden.

Vor- und Nachteile der Kernmethode

Dank der punktuellen Wirkung der Krone entlang ihres Radius ist ein präzises Schneiden und Anbringen an die Oberfläche eines festen Kerns gewährleistet. Die Technologie ist zum Bohren von Gesteinen bis zu anwendbar XII Kategorien können Sie sowohl senkrecht als auch schräg arbeiten.

Einer der wichtigsten Indikatoren der Kernmethode ist eine hohe Produktivität und Bohrgeschwindigkeit.

Darüber hinaus sind folgende Vorteile hervorzuheben:

- Das Bohrvolumen beträgt bei Verwendung von Spülflüssigkeit oder Brauchwasser 85 %;

- Das Einbringen aktiver Emulsionen in die Arbeitslösung ermöglicht es, die Wellwände in ihrem ursprünglichen Zustand zu erhalten;

- Durch die Reduzierung der Axiallasten aufgrund der Tatsache, dass das Gestein nicht kontinuierlich zerstört wird, wird eine Reduzierung der Energiekosten erreicht.

- Mit dieser Methode können Sie mit allen Gesteinen arbeiten, einschließlich Basalt und Granit.

- Durch den Einsatz einer vorgefertigten mobilen Maschine ist es möglich, Arbeiten an schwer zugänglichen Stellen durchzuführen.

Neben seinen Vorteilen hat das Kernbohren auch seine Nachteile:

- Bei Arbeiten in gebrochenem Gestein kommt es häufig zu Kernverklemmungen, die dazu führen, dass das Rohr zum Herausschlagen entfernt werden muss.

- Beim Durchqueren von hartem Gestein wird der Bohrer durch Überhitzung und Festkleben schnell stumpf. Um dies zu vermeiden, ist es notwendig, Kühlmittel zu verwenden und die Durchflussmenge zu reduzieren. Dadurch sinkt die Bohrgeschwindigkeit.

- Der kleine Bohrquerschnitt (bis zu 200 mm) erlaubt den Einsatz leistungsstarker Bohrmaschinen nicht tauchfähig Pumps.

Wenn bei der Entwicklung von Wasserbrunnen beim Öffnen der Formation eine Tonlösung verwendet wird, besteht eine hohe Wahrscheinlichkeit einer Verschlammung des Grundwasserleiters.

Schlussfolgerungen und nützliches Video zum Thema

Video 1. Die Anfangsphase des Bohrens eines Brunnens mit der Kernmethode:

Video 2. Kernbohrung eines Brunnens im Granitgestein:

Dem Beginn der Kernbohrung einer Bohrung muss eine wirtschaftliche Berechnung vorausgehen. Die Einhaltung von Sicherheitsstandards und Betriebsregeln für Geräte minimiert das Risiko eines Geräteausfalls und sorgt so für eine hohe Betriebseffizienz, Bohrgeschwindigkeit und reduzierte wirtschaftliche Kosten.

Möchten Sie die Feinheiten der Säulentechnologie teilen, die nur Sie kennen? Haben Sie nützliche Informationen zum Thema des Artikels? Bitte schreiben Sie Kommentare in das Blockformular unten, stellen Sie Fragen und posten Sie Fotos zum Thema des Artikels.