Welche Methoden werden bei der zerstörungsfreien Prüfung eingesetzt – die Hauptaufgaben

Pipelines sind Autobahnen, die aus einer großen Anzahl von Rohren bestehen, die durch Schweißen miteinander verbunden sind. Letzteres kann schlecht durchgeführt werden, was irreparable Folgen hat - Bruch der Schweißnaht. Daher wird vor der Inbetriebnahme der Pipeline eine zerstörungsfreie Prüfung der Pipelines durchgeführt.

Der Inhalt des Artikels:

Wie wichtig ist Qualitätskontrolle?

Rohrhauptkonstruktionen sind sowohl von innen als auch von außen starken Belastungen ausgesetzt. Daher wird besonderes Augenmerk auf die Qualitätskontrolle von Schweißnähten gelegt.

Schweißprozess verbunden mit hohen Temperaturen, die das Metall der Rohre schmelzen lassen. Zu diesem Zeitpunkt ändert sich ihre Struktur. Wenn Sie die Schweißverfahrenstechnik nicht befolgen, bilden sich nach dem Abkühlen Defekte in der Naht. Das geschweißte Metall wird inhomogen.

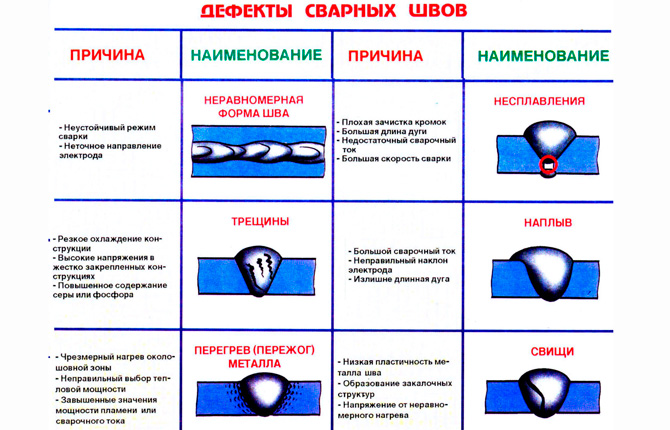

Arten von Mängeln:

- Extern. Deutlich sichtbar auf der Nahtoberfläche. In diese Kategorie fallen auch Fehler, die sich im Inneren des Metalls in einer Tiefe von nicht mehr als 2 mm befinden.

- Intern sind sie auch tief. Liegt tiefer als 2 mm.

Defekte an Rohrleitungsverbindungen haben unterschiedliche Formen und Lagen. Darunter gibt es Fehler bei Standardnamen und bei spezifischen Namen:

- Risse. Ein Defekt, der um ein Vielfaches länger als breit ist. Dies ist der gefährlichste Moment in der Schweißnaht, der oft zum Bruch führt. Risse gibt es in zwei Kategorien. Sie können sich sowohl innerhalb der Naht als auch außerhalb befinden.Durchgehende Risse sind häufig anzutreffen. Sie sind die gefährlichsten.

- Poren sind auch Hüllen. Kugelförmige Defekte (die Form kann unterschiedlich sein, ist aber immer hohl), die durch Gase entstehen, die beim Schweißen von Metall freigesetzt werden. Gehören zur inneren Gruppe.

- Krater. Dabei handelt es sich praktisch um Poren, die sich auf der Oberfläche der Rohrleitungsschweißnaht gebildet haben (kleine Vertiefungen). Der Grund für ihr Auftreten ist eine Unterbrechung des Schweißlichtbogens. Die Gefahr von Kratern besteht darin, dass dort, wo sie entstehen, die Dicke der Schweißnaht abnimmt. Und das wirkt sich auf die Festigkeit des Gelenks aus.

- Unterschneidungen. Wird an der Grenze zwischen den Enden der Rohre und der Schweißnaht gebildet. Dadurch wird die Kontaktfläche zwischen den beiden Metallen verringert. In solchen Bereichen nehmen die inneren Spannungen zu, insbesondere wenn die Belastung der Rohrleitung zunimmt.

- Überspannungen. Dabei handelt es sich um eine Metallschicht, die auf die Oberfläche der Schweißnaht aufgetragen wird. Es stellt sich heraus, dass die obere und untere Schicht praktisch durch nichts verbunden sind. Der Anschlussquerschnitt entspricht nicht dem von GOST geforderten.

- Mangelnde Durchdringung. Interne Art von Mängeln. Es zeichnet sich dadurch aus, dass sich im Inneren der Rohrleitungsverbindung Metall befindet, das nicht die erforderlichen Eigenschaften aufweist. Es entstand unter dem Einfluss einer niedrigeren Temperatur als von GOST gefordert. Aufgrund der Belastungen in einem solchen Bereich steigt daher die Spannung des Metalls schnell an, was zu einer Verformung mit anschließendem Bruch führt.

- Das Schweißgut ist porös. Dabei handelt es sich immer noch um die gleichen Poren oder Hohlräume, nur von geringer Größe und gleichmäßig über das gesamte Volumen der Schweißverbindung (im Ganzen oder in Abschnitten) verteilt.

- Fremdkörper im Schweißgut. Der Grund ist die schlechte Arbeit des Schweißers. Vor Beginn der Schweißarbeiten werden alle zu verbindenden Flächen gründlich gereinigt. Typischerweise werden hierfür Metallbürsten und Entfetter verwendet.Wenn keine Vorbereitung erfolgt, gelangen Fremdstoffe in die Schweißnaht und verringern deren Festigkeit.

- Ausbrennen. Dabei wird die Schweißtechnik unterbrochen und der Elektrodenlichtbogen durchdringt das Metall der Verbindung. Aus dem gleichen Grund bildet sich auf der anderen Seite ein Durchhängen.

Um sicherzustellen, dass all diese Störungen den Betrieb der Pipeline nicht beeinträchtigen, wird eine Kontrolle durchgeführt. Heutzutage werden unterschiedliche Methoden eingesetzt, die jedoch alle in die Kategorie der zerstörungsfreien Bearbeitung fallen. Es gibt auch destruktive Techniken, die jedoch für die Laborforschung eingesetzt werden. In allen anderen Fällen zerstörungsfrei.

Sie sind praktisch, weil:

- es ist nicht erforderlich, das Untersuchungsobjekt auszuschneiden und ins Labor zu bringen;

- alle Prozesse werden am Schweißstandort durchgeführt;

- Zur Steuerung sind kompakte Geräte mit geringem Gewicht erforderlich.

Für die zerstörungsfreie Prüfung von Rohrleitungen gelten strenge Anforderungen. Die Diagnose wird von einem ausgebildeten Facharzt durchgeführt. Gleichzeitig werden die Regeln und Vorschriften der Kontrolle strikt eingehalten.

Welche Methoden werden bei der zerstörungsfreien Prüfung eingesetzt?

Es gibt verschiedene Arten der zerstörungsfreien Prüfung von Rohrleitungen, bei denen unterschiedliche Materialien, Geräte und Technologien zum Einsatz kommen.

Basic:

- Visuelle und messtechnische Kontrolle.

- Röntgenfehlererkennung.

- Mit Ultraschall.

- Magnetische Fehlererkennung.

- Kapillarmethode.

Visuelle Messung

Diese Art der Rohrleitungsinspektion basiert auf der Inspektion von Rohrverbindungen, sowohl visuell als auch mit Messgeräten. Daher erkennt diese Technik nur äußere Mängel.

Diese zerstörungsfreie Methode ist ungenau, aber einfach durchzuführen. Diese Art der Kontrolle ist obligatorisch. Dies wird durchgeführt, bevor zu einer anderen zerstörungsfreien Methode übergegangen wird.Denn nachdem Sie einen Fehler an der Oberfläche entdeckt haben, müssen Sie nicht zu einem anderen Schritt übergehen, dessen Fertigstellung teurer ist. Eine solche Verbindung kann sofort abgelehnt werden.

Um die Umsetzung zu erleichtern, wird hierfür meist ein einfaches Messgerät verwendet, beispielsweise ein Messschieber oder ein Lineal. Vor der Messung wird der Bereich mit der Fehlstelle mit Alkohol, Säure oder einem anderen Lösungsmittel gereinigt.

Handelt es sich beispielsweise um einen kleinen Riss, hilft eine Lupe. Voraussetzung für die Durchführung einer solchen zerstörungsfreien Prüfung ist die Bestimmung der Form des Fehlers und seiner Größe.

Röntgenfehlererkennung

Eine der genauesten Methoden zur zerstörungsfreien Prüfung einer Rohrleitung, mit der Sie selbst kleinere Fehler in der Schweißnaht erkennen können. Gleichzeitig wird ihr genauer Standort ermittelt.

Die Technik basiert auf konventionellem Röntgen. Zum Einsatz kommt eine kleine Installation, die die Metallverbindungen von Rohrleitungselementen scannt und auf einem Röntgenfilm darstellt.

Zerstörungsfreie Ultraschallprüfung

Die Technologie basiert auf akustischen Veränderungen im Inneren des Metalls. Wenn es homogen ist, wird der Schall durchgelassen, ohne seine Eigenschaften und Richtung zu ändern. Wenn unterwegs ein Fehler auftritt, treten Änderungen auf, die sich auf dem Empfänger widerspiegeln. Der wichtigste Änderungsparameter ist die Schallgeschwindigkeit.

Die Essenz der zerstörungsfreien Technik:

- Vom Verstärker wird Ultraschall mit einer ultrahohen Vibrationsfrequenz abgegeben.

- es geht durch die Schweißnaht;

- Wenn es beispielsweise mit einem Riss oder einer Hülle kollidiert, wird es von deren Innenfläche (Hohlraum) reflektiert, ändert die Richtung und kehrt zum Empfänger zurück.

Je größer der Brechungswinkel, desto größer ist der Riss oder andere Defekt.

Magnetische zerstörungsfreie Prüfung

Es gibt einen Begriff wie magnetische Permeabilität. Dabei dringen magnetische Wellen über einen bestimmten Zeitraum durch Metall. Wenn dieser Indikator abnimmt, ist im Inneren des Materials ein Hindernis auf dem Weg der Wellen aufgetreten, um das sie sich zu biegen begannen. Daher verringerte sich ihre Geschwindigkeit und ihre Reisezeit verlängerte sich.

Zur Durchführung dieser zerstörungsfreien Prüfung von Rohrleitungsschweißverbindungen werden spezielle Geräte eingesetzt. Mit seiner Hilfe werden elektromagnetische Wellen durch Metall geleitet. Zuerst wird Pulver auf die Oberfläche gegossen oder eine Suspension mit Eisen darin gegossen. Das Mineral sammelt sich um die defekte Stelle herum.

Es gibt eine weitere Option namens Magnetographie. Hier wird anstelle von Pulver oder Suspension eine Magnetfolie verwendet. Alle Unvollkommenheiten des Metalls werden darauf angezeigt. Nach den Kontrollvorgängen wird der Film in einen Fehlerdetektor gelegt, von wo aus die Informationen gelesen werden. Es kann Ton oder in Form von Bildern sein.

Zerstörungsfreie Eindringprüfung

Diese Technologie ermöglicht es, Schweißfehler in einem Rohrleitungssystem mithilfe spezieller Flüssigkeiten, sogenannter Eindringmittel, zu erkennen. Ihre Haupteigenschaft besteht darin, Materialien auch dann zu durchdringen, wenn sie kapillare Veränderungen aufweisen.

Zu diesen Flüssigkeiten gehören:

- Kerosin;

- Terpentin;

- Benzol;

- Transformatoröl usw.

Wenn das Eindringmittel das Metall der Rohrverbindung durchdrungen hat, liegt ein Fehler vor. Wenn es nicht besteht, ist alles in Ordnung.

Zerstörungsfreier Prüfprozess:

- Kreide oder Kaolin in flüssiger Form wird auf die Schweißverbindung der Rohrleitung aufgetragen;

- nachdem die aufgetragene Schicht getrocknet ist, wird der trockene Teil entfernt;

- Auf die verbleibende Schicht wird Kerosin aufgetragen;

- nach einer halben Stunde müssen Sie die Rückseite der Verbindung überprüfen;

- Werden dort Kerosinlecks festgestellt, ist die Naht defekt, andernfalls ist die Verbindung zuverlässig.

Heutzutage werden Eindringmitteln Substanzen zugesetzt, die dabei helfen, Metallfehler deutlicher zu erkennen. Hauptsächlich zwei:

- rotes Pigment;

- lumineszierender Stoff.

Die erste wird verwendet, wenn die Steuerung tagsüber mit natürlicher Beleuchtung des Bereichs erfolgt. Die zweite Nacht, für die UV-Lampen verwendet werden.

Zerstörungsfreie Prüfung einer Rohrleitung, die keiner Prüfung unterzogen wird schwere Lasten, kann auf einfachere Weise erfolgen: hydraulisch oder pneumatisch. Dazu wird Wasser bzw. Luft unter Druck in die Rohrleitung gedrückt.

Im ersten Fall erfolgt die zerstörungsfreie Prüfung durch die Identifizierung von Lecks auf der gegenüberliegenden Seite der Verbindung, also von der Außenseite der Rohre. Im zweiten Fall kommt zusätzlich Schaum zum Einsatz, der auf die Schweißnaht aufgetragen wird. Wenn es zu Blasen kommt, liegt ein Defekt vor.

Zerstörungsfreie Inspektionsmethoden für Rohrleitungen haben es einfacher gemacht, die Integrität und Qualität von Rohrverbindungen zu überprüfen. Durch den Einsatz der Fehlererkennung, insbesondere im Hinblick auf Röntgenstrahlen und Ultraschall, liegt die Wahrscheinlichkeit, Schweißfehler zu erkennen, nahezu bei 100 %. Darüber hinaus können Sie durch eine solche Kontrolle herausfinden, wo sich der Defekt befindet, wie viele es gibt, welche Größe und Form er hat.

Was denken Sie, ist es notwendig, komplexere Methoden der zerstörungsfreien Prüfung von Rohrleitungen anzuwenden, oder kommt man damit aus, das System mit Wasser/Luft zu versorgen? Schreiben Sie in die Kommentare. Teilen Sie den Artikel in sozialen Netzwerken und speichern Sie ihn in Ihren Lesezeichen.

Außerdem erfahren Sie im Video mehr darüber, wie Schweißnähte geprüft werden.

Quellen:

- https://iseptick.ru/truby-i-fitingi/nerazrushayushhij-kontrol-truboprovodov-i-svarnyx-soedinenij-metody-kontrolya.html

- https://elsvarkin.ru/texnologiya/kontrol/soedinenij-truboprovoda

- https://spark-welding.ru/montazh-i-remont/metody-nerazrushayushchego-kontrolya-truboprovodov.html