Polyethylenrohre für Gasleitungen: Arten und Besonderheiten der Verlegung von Polyethylenleitungen

Bisher wurden bei der Installation von Industrie- und Haushaltskommunikationsrohren Rohre aus Gusseisen, Stahl und Kupfer verwendet. Mit dem Aufkommen von Polymeren, die Metallprodukten in Bezug auf Festigkeit, Verschleißfestigkeit und Inertheit gegenüber Chemikalien in nichts nachstehen, begann man mit der Herstellung von Rohrmaterialien aus Polypropylen, Polyethylen, Polyvinylchlorid, Polybutylen usw.

Polyethylenrohre für Gasleitungen haben sich als praktisch, flexibel und leicht erwiesen und erleichtern den Transport und die Installation erheblich. Wenn Sie sich für die Vergasung eines Privathauses entscheiden, ist es sinnvoll, sich ausführlicher über die technischen Eigenschaften, Bedingungen und Methoden der Installation von Polyethylenrohren zu informieren.

Der Inhalt des Artikels:

HDPE-Rohre für Gasleitungen

Polyethylen niedriger Dichte wird nicht nur zur Herstellung von Gasleitungselementen verwendet. Es wird auch für die Installation anderer Kommunikationsmittel verwendet - Wasserversorgung, Kanalisation, technische Schutzleitungen. Die Rohrtypen unterscheiden sich in Zusammensetzung, Eigenschaften und Markierungen.

Konzentrieren wir uns auf Produkte für den Gastransport, deren Herstellung den Anforderungen unterliegt GOST R 50838-2009 (veraltete Ausgabe - GOST R 50838-95).

Typen und Größen

Polymerdruckrohre für Gas können nur aus Polyethylen bestehen oder mit zusätzlichen Schichten verstärkt sein.

Somit gibt es drei Arten:

- Polyethylen, auch solche mit gelben Streifen;

- Polyethylen mit innen oder außen angeordneten Coextrusionsschichten;

- Polyethylen mit thermoplastischer Schutzhülle, die vor der Montage entfernt werden muss.

Alle Arten von Rohrmaterialien sind für den Transport verschiedener Gase konzipiert, die den GOST 5542-Standards entsprechen und als Rohstoffe oder Brennstoff für den Industrie- und Haushaltsbedarf verwendet werden. Einschränkungen für die Nutzung von Rohrleitungen werden akzeptiert: max. Druck – 1,2 MPa, max. Arbeit. Temperatur -/+40°С.

Industrieprodukte werden in Abschnitten von 5 bis 24 m, einem Vielfachen von 0,25 m, geliefert, sind jedoch häufiger als die durchschnittliche Länge und eignen sich für den Transport mit Spezialausrüstung – beispielsweise 13 m. Das Aufwickeln eines dünnen Rohrs zu einer Spule erfordert unterschiedliche Längen, aber mehr Oft findet man Spulen mit einer Länge von 200, 500, 700 m. Es ist möglich, Produkte mit anderen Längen herzustellen, jedoch nur nach Absprache mit den Kunden.

Abhängig von der Dicke der Wände und des Sklaven. Rohrdrücke werden in zwei Typen unterteilt:

- PE-80. Wandstärke – 2-3 mm, funktionsfähig. Druck – 3-6 MPa; geeignet für Gas- und Wasserleitungen;

- PE-100. Wandstärke – 3,5 mm, funktionsfähig. Druck – 8-12 MPa; Dies ist eine verbesserte Version von PE 80, die sich durch Hitzebeständigkeit und erhöhte Dichte auszeichnet.

PE (Optionen - PE, PE) im Namen steht für Polyethylen, die Zahlen 80 und 100 sind Polyethylenqualitäten.

Unter dem Gesichtspunkt der Wirtschaftlichkeit wird die Sorte PE 100 beim Einbau einer Hochdruck-Gasleitung oder in Sonderfällen eingesetzt – beispielsweise für den Wiederaufbau einer alten, verschlissenen Hauptleitung oder den Bau von Versuchszweigen mit a Druck von 0,6 MPa und mehr.

Technische Eigenschaften und Markierungen

Werksgefertigte Polyethylenrohre unterliegen den in GOST R 50838-2009 aufgeführten Anforderungen. Dazu gehören Empfehlungen zum Aussehen und zu den technischen Eigenschaften.

In Bezug auf die Farbe besteht die Möglichkeit der Variabilität:

- PE 80 – gelb;

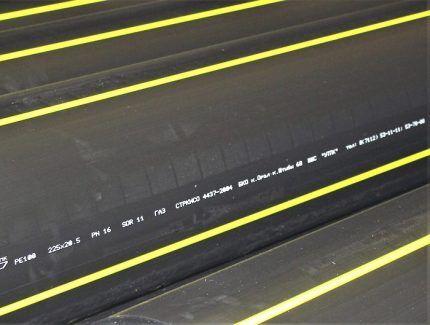

- PE 100 – gelb, orange, schwarz mit gleichmäßig verteilten gelb-orangefarbenen Streifen.

Das Dokument legt außerdem Standards für Eigenschaften wie Widerstand bei konstantem Innendruck, Bruchdehnung, Widerstand gegen Rissausbreitung, thermische Stabilität und Schweißbarkeit fest.

Die Markierung darf die Qualität des Materials nicht beeinträchtigen, also Risse, Schwellungen usw. hervorrufen.

Buchstaben und Zahlen müssen gut lesbar, lesbar und verständlich sein. Zu den obligatorischen gehören:

- Warenzeichen oder Name des Herstellers;

- Symbol der Pfeife;

- Herstellungsdatum;

- Nenndurchmesser/Wandstärke;

- Termin;

- GOST

Die restlichen Daten – Ländername, Chargennummer etc. – werden nach Wunsch bereitgestellt.

Schauen wir uns zum Beispiel eines der Beispiele an:

Sfera LLC PE 80 SDR 11 - 150x10,5 GAS GOST R 50838-2009

- LLC "Sfera" - Hersteller

- PE-80 – Art von Polyethylenrohr

- SDR 11 – Standardgrößenverhältnis

- 150 – Durchmesser

- 10,5 – Wandstärke

- GAZ - Zweck

- GOST R 50838-2009 – Regulierungsdokument

Durch die Kennzeichnung lässt sich leicht feststellen, ob die Rohre für den häuslichen oder industriellen Gebrauch geeignet sind, ob sie ihrem Verwendungszweck und Durchmesser entsprechen.

Vor- und Nachteile von Polyethylen

Aufgrund der Vorteile von Polyethylen wird es zum Transport eines so gefährlichen Kraftstoffs wie Erdgas verwendet.

Zu den Hauptvorteilen zählen Eigenschaften wie:

- Elektrische Isoliereigenschaften. Polyethylen ist ein vollständiges Dielektrikum und leitet keine elektrischen Ströme. Bei der Installation ist keine Erdung erforderlich.

- Beständigkeit gegen aggressive Chemikalien, die im Boden oder in der Produktion enthalten sein können.

- Keine Korrosion, Einsatzmöglichkeit in feuchter Umgebung.

- Plastik, wodurch die Rohrleitung vor Bodenbewegungen, Ausdehnung beim Gefrieren und Wasserschlägen geschützt ist.

- Passivität zur Übertragung akustischer Schwingungen.

Die Verschleißfestigkeit ist recht hoch – Hersteller moderner PE-Rohre für Gas gewähren eine Garantie von 30 bis 50 Jahren.

Zu den Nachteilen gehört eine Eigenschaft von Polyethylen wie die Photozerstörung. Das bedeutet, dass das Material unter dem Einfluss ultravioletter Strahlung schnell altert und zerbröckelt. Um die Beständigkeit von Polyethylen gegenüber Sonneneinstrahlung irgendwie zu verbessern, wird dem Material schwarzes Pigment als Stabilisierungsmittel zugesetzt.

Weitere Nachteile sind ein kleiner Betriebstemperaturbereich des transportierten Stoffes, die Sauerstoffdurchlässigkeit und die Abhängigkeit der technischen Eigenschaften von der Außentemperatur.

Aufgrund der aufgeführten Nachteile werden Gasleitungen aus Polyethylenrohren nur im Erdreich verwendet, Metallanaloga werden in offenen Bereichen installiert.

Installation von Polyethylen-Gasleitungen

Es ist verboten, eine Gasleitung unabhängig zu einem Privathaus oder einer Industrieanlage zu installieren. Dies sollte von einer Organisation durchgeführt werden, die über eine Lizenz und das durch eine Lizenz begründete Recht zur Ausführung dieser Art von Arbeiten verfügt. Sie führt künftig auch Wartungsarbeiten durch – Kontroll-, Test- oder Reparaturarbeiten.

Zunächst holen sie die Genehmigung zur Durchführung von Bauarbeiten ein, erstellen ein Paket von Entwurfsschätzungen und erstellen eine geodätische Ausrichtungsachse. Anschließend führen sie Vorbereitungen durch, zu denen Routenplanung, Erdarbeiten, Transport und Rohrverlegung sowie Installation gehören Schweißwerkzeug. Und erst dann beginnen sie direkt mit den Installationsarbeiten – dem Verlegen und Schweißen von Rohren.

Übersicht über Rohrverbindungsmethoden

Der Unterschied zu Polyethylen besteht darin, dass es beim Erhitzen seine Eigenschaften verändert und schmilzt. Diese Qualität wird genutzt, um dauerhafte Gasleitungsverbindungen herzustellen – also z Rohrschweißen.

Es gibt zwei Schweißmethoden:

- Hintern, ohne Verwendung von Formelementen;

- Elektrofusion, mit elektroresistiven Armaturen.

Das erste Verfahren wird für industrielle Zwecke zum Schweißen von Rohren mit großem Durchmesser verwendet, das zweite zum Erstellen von Haushaltsgasabzweigungen von der zentralen Hauptleitung.

Wenn eine lösbare Verbindung erforderlich ist, wird die dritte Methode verwendet: Kompression. Die Enden der Rohre sind mit Klemmverschraubungen verbunden, die bei Bedarf entfernt oder ausgetauscht werden können.

Schauen wir uns zunächst an, wie das Schweißen durchgeführt wird. Die vorbereitenden Arbeiten erfolgen nach dem gleichen Plan:

- Auswahl und Überprüfung von Installationsmaterialien und Werkzeugen. Heizungen, Schaber und Trimmer werden gereinigt, Polyethylenrückstände und Staub entfernt und mit einem Lösungsmittel abgewischt. Reibflächen und Bauteile werden geschmiert. Wählen Sie Liner und Klemmen mit geeignetem Durchmesser.

- Auswahl der Schweißparameter. Die Werkzeuge werden programmiert und bestimmte Parameter werden in den Speicher der Heizgeräte eingegeben.

- Vorbereitung des Arbeitsbereichs. Die Enden der Rohre werden von Sand, anhaftendem Ton und Staub gereinigt und abgewischt. Die freien Enden sind mit Stopfen abgedeckt. Oxidierte Enden werden mit Schabern gereinigt.

- Rohre fixieren und zentrieren. Vor dem Schweißen ist es notwendig, die Ovalität zu beseitigen, also werden die Enden der Rohre zentriert und dann in der gewünschten Position fixiert – genau gegenüber einander.

- Verarbeitung beenden. An den Enden werden Späne mit einer Dicke von 0,1–0,3 mm von der Oberfläche entfernt. Der Spalt zwischen aneinander angeschlossenen Abschnitten sollte nicht mehr als 0,3 mm betragen. Nach der Reinigung muss verschmutzungsfrei geschweißt werden.

Nach den Vorarbeiten erfolgt das Schweißen.

Stumpfschweißverbindung entsteht durch die „Verschmelzung“ der geschmolzenen Enden. Das Schmelzen kann mit einem Heizwerkzeug mit Scheibenarbeitselement erreicht werden.

Beim Schweißvorgang ist es wichtig, Kriterien wie Temperatur und Zeit der Schweißung, Druckkraft der Enden, Dauer der Stauchzeit, Druck beim Stauchen und Abkühlzeit zu berücksichtigen.

Arbeitsauftrag:

Anzeichen einer zuverlässigen Naht sind eine gleichmäßige, gleichmäßige Narbe und die Unfähigkeit, das Rohr durch Krafteinwirkung zu trennen. Eine Schweißverbindung im Schmelzverfahren gilt als sehr fest und erfordert keine zusätzlichen Abdichtungsmaßnahmen.

Zweiter Weg - Elektrofusion – gekennzeichnet durch das Vorhandensein von Verbindungselementen – Kupplungen, Adapter, Bögen, T-Stücke.An der Innenfläche der Fittings ist eine Metallspirale angebracht, die durch elektrischen Strom erhitzt wird und das Polyethylen schmilzt. Dadurch „verwachsen“ die Fittings mit den Rohren und bilden dauerhafte Verbindungen.

Bei der Auswahl von Elementen zum Verbinden von Polyethylen-Gasrohren sowie während des Verfahrens ist es wichtig, Parameter wie Stromspannung, Schweiß- und Abkühlzeit zu berücksichtigen.

Die Technologie ist einfacher als das Stumpfschweißen und erfolgt in der folgenden Reihenfolge:

Moderne Schweißgeräte sind mit einem Bedienfeld mit Display ausgestattet. Der Vorgang wird je nach Rohrtyp entsprechend dem gewählten Programm durchgeführt.

Abnehmbare Verbindungen Beim Bau einer Gasleitung werden sie äußerst selten eingesetzt. Auch hierfür werden Beschläge verwendet, die jedoch mechanisch und ohne Erwärmung befestigt werden.

Die Verbindungselemente bestehen aus zwei Teilen – einer Ferrule und einem Gehäuse. Durch das Anziehen der Gewindeteile entsteht eine feste, aber instabile Verbindung. Wenn zusätzliche Zuverlässigkeit erforderlich ist, werden Teile der Armatur mit Schrauben und Muttern festgezogen.

Regeln für den Bau einer HDPE-Gaspipeline

Bei der Installation und dem Betrieb von Polyethylenrohren müssen viele Regeln beachtet werden, um sowohl die Gebrauchstauglichkeit der Gasleitung und -ausrüstung als auch die Sicherheit der Benutzer zu gewährleisten.

Es gibt viele Verbote für den Bau von Autobahnen. Beispielsweise ist die Gasleitung mit HDPE-Rohren in felsigen und stark schwingenden Böden sowie in Böden mit Bodensenkungen vom Typ 2 nicht möglich. Wenn ein Gebiet erdbebengefährdet ist und eine Seismizität über 6 Punkten vorliegt, muss für die Verlegung der Kommunikation ein anderes Material verwendet werden.

Damit HDPE-Rohre verwendet werden dürfen, müssen einige Bedingungen erfüllt sein. An steilen Hängen ist es beispielsweise erforderlich, die Gasleitung vor einer möglichen Erosion der Gräben zu schützen und zusätzliche Maßnahmen zu deren Verstärkung zu ergreifen.

Beim Überqueren von unterirdischen Kollektoren oder Kanälen, Abwasser- oder Stromleitungen, Brunnen werden Polyethylenrohre in Metallgehäusen eingeschlossen. Der Abstand von der Oberfläche der Gasleitung bis zur Innenwand des Gehäuses beträgt mindestens 10 cm.

In einem Graben können zwei oder mehr Gasleitungen verlegt werden, jeder Zweig muss jedoch für Wartungs- oder Reparaturzwecke zugänglich sein.

In den nördlichen Regionen, wo die Temperatur unter -40°C sinkt, erhöht sich die Einbautiefe auf 2,0-3,2 m.

Sie erfahren, wie Sie eine Gasleitung in einem Gehäuse verlegen und in ein zu vergasendes Haus einführen. nächster Artikel, dessen Lektüre wir allen Eigentümern von Landgrundstücken empfehlen.

Schlussfolgerungen und nützliches Video zum Thema

Regeln für das Elektrofusionsschweißen:

Zu den Besonderheiten des Stumpfschweißens:

Wie funktioniert eine Schweißmaschine für HDPE-Rohre:

Die Verwendung von Polyethylenrohren zur Vergasung von Industrie- und Wohnanlagen ist zur Tradition geworden.

HDPE ist ein langlebiges und zuverlässiges Material, das keinen Anlass zur Sorge gibt. Die Installation der Gasleitung sollte jedoch ausschließlich von Gasnetzinstallateuren durchgeführt werden, die Erfahrung haben und die Technologie des Polyethylenschweißens kennen.

Bitte hinterlassen Sie Kommentare im Blockformular unten, posten Sie Fotos zum Thema des Artikels und stellen Sie Fragen. Teilen Sie Ihre eigenen Erfahrungen bei der Installation einer Polyethylen-Gasleitung. Es ist möglich, dass die von Ihnen bereitgestellten Informationen und Empfehlungen für Website-Besucher nützlich sind.