Schweißen von Polyethylenrohren: Methodenvergleich + Montageanleitung

Für die Montage von Leitungen aus Rohren aus Polyethylen (PE) sind bestimmte Kenntnisse im Schweißen und Verbinden mit Fittings erforderlich.Für diese Arbeiten sind auch die Geräte geeignet, die für die Installation von Polypropylen-Rohrleitungen verwendet werden.

Das Schweißen von Polyethylenrohren erfolgt mit speziellen Maschinen und erfordert bestimmte Kenntnisse, über die wir in diesem Artikel sprechen werden. Wir werden die Besonderheiten der Vorbereitung der Ausrüstung für den Schweißprozess im Detail betrachten und Empfehlungen für die Herstellung einer hochwertigen Schweißnaht geben. Wir werden auch verschiedene Optionen in Betracht ziehen Schweißen Polyethylenrohre.

Der Inhalt des Artikels:

Vorbereiten der Ausrüstung zum Schweißen

Für jede Schweißart werden unterschiedliche Geräte verwendet. Es macht keinen Sinn, es für eine einmalige Kommunikationsinstallation im Stumpf- und Elektroschweißverfahren zu kaufen, da der Bausatz mehrere tausend Dollar kostet. Besser ist es, die Dienste von Drittfirmen in Anspruch zu nehmen oder Geräte zu mieten.

Schweißgeräte gebraucht

Die Ausrüstung zum Löten von Buchsen kostet zwischen 100 und 200 Dollar, daher stellt sich die Kauffrage Schweißgerät jeder entscheidet für sich.

Der Standardsatz an Geräten zum Stumpfschweißen von Polyethylenrohren umfasst:

- Zentralisator. Hierbei handelt es sich um einen Rahmen mit 4 Metallrohrschellen, von denen zwei beweglich und zwei starr an der Basis befestigt sind.

- Trimmer. Es handelt sich um ein separates Scheibengerät zum präzisen mechanischen Schneiden der Enden geschweißter Rohre. Das Gerät wird an den Führungen der Schweißmaschine befestigt.

- Heizspiegel. Dabei handelt es sich um eine mit Teflon beschichtete runde Platte, auf die Rohrverbindungen gedrückt werden, um das PE aufzuschmelzen. Hat ein eingebautes Thermometer.

- Hydraulischer oder mechanischer Antrieb. Ein Gerät zur Regulierung der Druckkraft von Rohren beim Erhitzen und anschließenden Verbinden.

- Reduziereinlagen. Hierbei handelt es sich um einen Satz austauschbarer Halbringe zur Befestigung von Rohren mit verschiedenen Durchmessern.

- Steuerblock. In Ausstattungssets mit Automatisierung des Schweißprozesses enthalten.

Tatsächlich handelt es sich bei einer Ausrüstung um ein unabhängiges Gerät, das in verschiedenen Phasen des Schweißprozesses bestimmte Funktionen ausführt. Sie können entweder zum rein manuellen Schweißen oder zum vollautomatischen Verbinden von Rohren vorgesehen sein.

Für die Installation von Elektroschweißverbindungen wird ein geeignetes Schweißgerät mit integriertem Barcodescanner verwendet. Für diesen Vorgang sind keine zusätzlichen Geräte erforderlich.

Für das Muffenschweißen ist der Kauf des folgenden Kits erforderlich:

- elektrische Schweißmaschine;

- Rohrschneider;

- Stand;

- Kalibrierer und Fase;

- Düsen zum Erhitzen der zu verbindenden Elemente.

Zusätzlich zu der angegebenen Ausrüstung benötigen Sie für die Installation von Rohren möglicherweise auch allgemeine Haushaltswerkzeuge: einen verstellbaren Schraubenschlüssel, ein Maßband, einen Marker und andere.

Vorbereitung für den Schweißvorgang

Ein wichtiger Faktor beim qualitativ hochwertigen Schweißen von HDPE-Rohrleitungen ist deren vorbereitende Vorbereitung. Die notwendigen Handgriffe zur Herstellung einer guten Schweißnaht werden in Form von Anleitungen dargestellt.

Unmittelbar vor dem Erhitzen der zu lötenden Teile müssen Sie:

- Achten Sie darauf, dass Material und Kennzeichnung der zu lötenden Teile identisch sind.

- Die Verbindungsstellen der zu verbindenden Produkte reinigen und entfetten.

- Zentrieren Sie die Rohre und befestigen Sie sie fest.

- Bearbeiten Sie die Schnitte mit einem Trimmer, bis ein durchgehender Streifen von zwei Rohrumfängen entsteht.

Schließlich müssen Sie die Kanten der zu verbindenden Teile von Spänen reinigen.

Nachdem Sie Polyethylenrohre und Formstücke sorgfältig zum Schweißen vorbereitet haben, können Sie sicher sein, dass eine qualitativ hochwertige Naht zur Hälfte garantiert ist.

Methoden zum Schweißen von PE-Rohren

Industrielles Polyethylen niedriger Dichte (HDPE) ist ein thermoplastisches Material, dessen Eigenschaften sich während der Heiz-Kühl-Zyklen nicht ändern. Daher ist es ideal für die Installation von Haushalts- und Industrierohrleitungen.

Die Verbindung einzelner HDPE-Rohre und Formstücke untereinander erfolgt über lösbare Schraubverbindungen oder folgende Schweißverfahren:

- glockenförmig;

- Elektrofusion;

- Hintern.

Rohre mit einer Wandstärke bis 4,5 mm (Durchmesser bis 50-110 mm) werden nach den ersten beiden Verfahren gelötet, bei dickwandigeren Rohren kommt das Fittinglose-Stumpfschweißverfahren zum Einsatz.

Option Nr. 1 – Stumpfschweißmodus

Beim Stumpfschweißen ist es wichtig, kritische Parameter zu kontrollieren: Werkzeug- und Kunststofftemperatur, Schließkraft und Betriebsdauer. Ohne Sensoren für diese Werte ist es unwahrscheinlich, dass eine gleichbleibend hochwertige Naht erzielt werden kann.

Es ist besser, die Schritt-für-Schritt-Anleitung zum Stumpfschweißen von Polyethylenrohren am Beispiel halbautomatischer Geräte mit hydraulischem Antrieb zu betrachten.

Das Stumpfschweißen wird durchgeführt, wenn die Wandstärke des Polyethylenrohrs 5 mm und sein Durchmesser 50 cm nicht überschreitet. Die Technologie umfasst eine Reihe von Standardschritten:

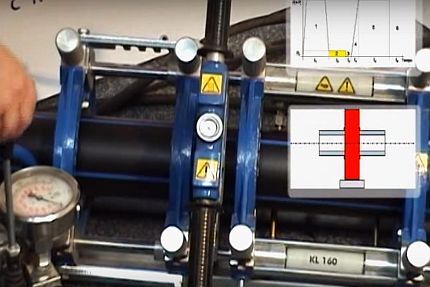

Schritt Nr. 1 – Erhitzen der Gelenke

Nach der Bearbeitung der Rohrenden wird der Schweißspiegel auf eine Temperatur von 200-230 Grad erhitzt und in der Mitte des Zentrierers platziert. Anschließend werden die Kanten der HDPE-Rohre mit einem hydraulischen Antrieb mit einer Kraft von 4-6 kg/cm2 fest dagegen gepresst.

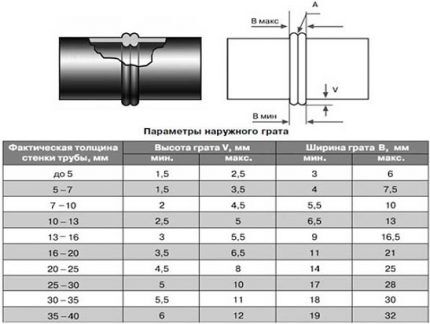

Nachdem sich die Gratgröße den minimal zulässigen Werten angenähert hat, wird die Kraft auf 0,2–0,5 kg/cm2 reduziert und der Kunststoff wird für die gesamte Standardzeit weiter erhitzt. Schweißen ist bei Temperaturen von 15 Grad unter Null bis 45 Grad über Null zulässig, bei kalten Bedingungen kann die Aufheizzeit jedoch verlängert werden.

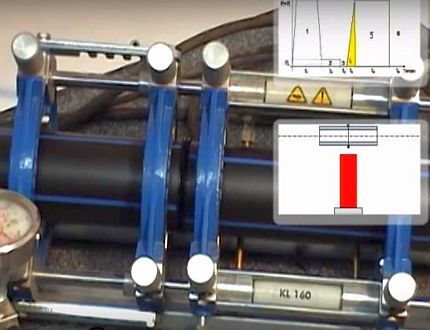

Schritt #2 – Rohre verbinden

Nach dem notwendigen Erhitzen und Schmelzen des HDPE an den Verbindungsstellen werden die Rohre mit einem hydraulischen Antrieb auseinandergespreizt, der Spiegel entfernt und die verschweißten Flächen mit dem Antrieb erneut mit einer Kraft von 1-3 kg/cm2 zusammengepresst. Die Größe des Grats wird visuell kontrolliert, daher kann der Klemmdruck variieren.

Schritt #3 – Kühlung und Inspektion

Die Rohre werden so lange gegeneinander gepresst, bis die Verbindung vollständig abgekühlt ist. Nachdem die Kraft vom hydraulischen Antrieb entfernt wurde, werden die Rohre aus den Klemmen des Zentrierers entfernt und der Zustand der Schweißnaht und der Schweißnaht beurteilt. Wenn ihre Parameter normal sind, ist das Rohr einsatzbereit.

Option Nr. 2 – Muffenschweißen von HDPE-Rohren

Nach dem Vorschneiden und Vorbereiten der HDPE-Rohre und -Teile können Sie mit dem Muffenschweißen beginnen.Der Prozess wird in Form einer Schritt-für-Schritt-Anleitung besprochen.

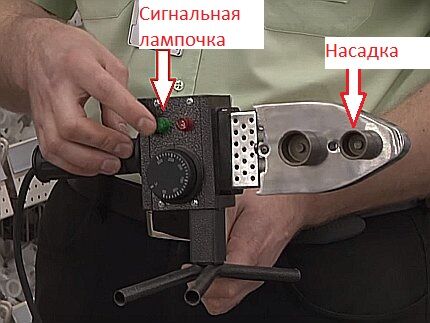

Schritt #1: Bereiten Sie den Lötkolben vor

Die optimale Temperatur zum Schweißen von Polyethylenrohren liegt bei 210 °C, daher sind nur Lötkolben mit regelbarer Heizung geeignet. Vor dem Anschluss an das Netzwerk müssen Sie spezielle doppelseitige Aufsätze (Hülse und Dorn) auf den Lötkolben schrauben und den Lötkolben auf einen kreuzförmigen Ständer stellen.

Wenn die eingestellte Temperatur erreicht ist, leuchtet eine Warnleuchte (normalerweise grün) auf.

Schritt #2: Erhitzen der Teile

Es ist sicherer, mit Handschuhen an heißen Rohren zu arbeiten. Um die Teile zu erwärmen, ist es notwendig, gleichzeitig ein zu verbindendes Teil auf den Dorn zu ziehen und dann das zweite in die Metallhülse einzuführen.

Um die Verbindungstiefe beizubehalten, können Sie vorab mit einem Marker eine entsprechende Markierung auf dem Rohr anbringen und diese dann beim Zusammenfügen erhitzter Produkte entlangfahren.

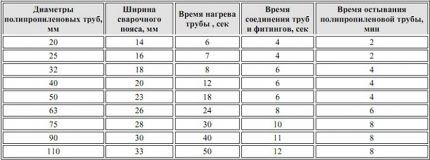

Oben finden Sie eine Tabelle mit dem ungefähren Zeitrahmen für das Erhitzen, Verbinden und Abkühlen von Rohren sowie der Einstecktiefe in die Muffe. Bei Minustemperaturen kann die Aufheizzeit des Materials um 1-2 Sekunden verlängert werden.

Schritt #4: Verbinden der Teile

Nach dem Aufwärmen müssen die Produkte gleichzeitig von den Düsen getrennt werden und mit einer kräftigen direkten Bewegung das Rohr bis zur markierten Linie in die Muffe eingeführt werden. Sie können die Teile nicht relativ zueinander drehen. 5-10 Sekunden nach dem Fügen können Bewegungen zu einem starken Rückgang der Gelenkfestigkeit führen.

Nach dem Abkühlen ist es ratsam, die resultierende Innennaht auf das Vorhandensein von Knötchen zu untersuchen, die das Rohrlumen verstopfen. Bei einer Verengung ist es besser, die Verbindung nachzulöten, um einen Druckabfall im System zu verhindern.

Option Nr. 3 – Elektrofusionsschweißen von Polyethylen

Das Schweißen von Polyethylenrohren mit einer Elektrokupplung ist die einfachste und schnellste Methode. Kunststoff-Fittings verfügen über eine eingebaute Metallspirale, die die zu verbindenden Flächen selbstständig erwärmt und das PE zum Schmelzen bringt.

Bei dieser Methode müssen Sie zusätzliches Geld für Elektrokupplungen ausgeben, deren Kosten bei 3-4 Dollar pro Stück beginnen. Daher wird ein solches Schweißen nur an Stellen eingesetzt, an denen die Stumpf- und Muffenmethode nicht verfügbar ist. Der Vorteil des Elektroschweißverfahrens ist die Möglichkeit, Rohre mit einer Dicke von 4,5 mm oder weniger zu verbinden.

Hauptschritte des Schweißens:

- Reinigen und Bearbeiten von Fittings und Rohrenden.

- Zentrieren und Einführen des Rohres in die Elektroschweißkupplung.

- Verbinden der Armatur mit den elektrischen Kontakten einer speziellen Schweißmaschine, Erhitzen der Verbindung.

Der letzte Schritt besteht darin, den Strom abzuschalten und das Rohr abzukühlen.

Elektrokupplungen verfügen über einen Barcode mit codierten Parametern für Heizzeit, Strom und Spannung. Es wird vom Scanner der Schweißmaschine eingelesen, die dann den Lötvorgang automatisch durchführt. Die Produkte werden großflächig dicht und zuverlässig verlötet.

Korrekte Stumpfschweißnähte

Die korrekte Ausführung aller Schweißanweisungen kann anhand des endgültigen Aussehens der Polyethylenverbindung beurteilt werden. Wenn eine falsche Naht entsteht und im weiteren Betrieb ein hohes Leckagerisiko besteht, ist es besser, die Verbindung an den Kanten abzuschneiden und eine neue zu schweißen.

Bei einer korrekt ausgeführten Naht müssen die Abmessungen der Gratwulst den Normwerten entsprechen.

Es gibt zusätzliche Anforderungen an Walzenparameter:

- Symmetrisch und gleichmäßig über den gesamten Gelenkumfang.

- Die Verschiebung der Rohrwände in der Radialebene sollte nicht mehr als 10 % ihrer Dicke betragen.

- Die Farbe der Rollen muss mit der Farbe des Rohres identisch sein.

- Die Vertiefung zwischen den Graten sollte nicht tiefer sein als das Niveau der Außenfläche der Rohre.

Und selbstverständlich werden Risse und Poren vollständig eliminiert.

Der Grund für die Asymmetrie der Rollen entlang des Umfangs kann ein schlechter Vorschnitt oder die schräge Anordnung des Trimmers zum Rohr sein.

Installationsanleitung für Polyethylenrohre

Zum Anschluss von Polyethylenrohren an Wasserversorgungselemente können folgende Anschlüsse verwendet werden:

- ein Stück;

- abnehmbar.

Dauerhafte Verbindungen werden durch das Anlöten von Rohren untereinander oder an spezielle Schweißverbindungen hergestellt. Diese Methode ist kostengünstig, die resultierenden Strukturen sind jedoch oft sperrig. Bei der Installation unterirdischer stationärer Wasserleitungen ist der Einsatz fester Anschlüsse gerechtfertigt.

Für den Zusammenbau temporärer Systeme aus Polyethylenrohren sowie in Ermangelung von Schweißgeräten können Sie Klemmverschraubungen mit Gewinde verwenden, deren Installation im Folgenden erläutert wird.

Anbringen eines Rohrs an einer Klemmverschraubung

Klemmringverschraubungen sind teurer als geschweißte Modelle, aber zerlegbar und einfach zu verwenden. Empfehlungen für deren Installation werden in der folgenden Schritt-für-Schritt-Anleitung erläutert.

Schritt eins – äußere Inspektion und Beschnitt

Der Zusammenbau eines Systems aus einem Polyethylenrohr und einer Kunststoff-Klemmverschraubung beginnt mit der Untersuchung auf Risse und tiefe Kratzer. Es ist besser, den defekten Rohrabschnitt sofort abzuschneiden.

Sie können ein Polyethylenrohr mit einem Messer oder einem speziellen Rohrschneider schneiden. Das Ergebnis sollte ein perfekt senkrechter Schnitt ohne Haken oder Wellen sein. Um unebene Kanten zu entfernen, können Sie einen manuellen Trimmer kaufen.

Schritt zwei – Anbringen der Verbindungselemente am Rohr

Zuerst wird eine Spannmutter auf den Schlauch gesteckt, dann eine Spannzange, dann ein Spannring und schließlich wird eine Gummidichtung festgezogen.

Das Rohrende wird bis zum Anschlag in den Fittingkörper eingeführt und die auf den Schlauch aufgesetzten Elemente in die Gewinde geschoben. Anschließend wird die Spannmutter von Hand fest angezogen. Wenn Sie einen Kettenschlüssel haben, können Sie die Verbindung damit festziehen.

Es besteht kein Grund zur Eile, die Spannmutter festzuziehen – sie kann sich verziehen. Wenn die Bewegung fest ist, ist es besser, die Verbindung noch einmal zu lösen und den Montagevorgang zu wiederholen.

Nach der Installation der Armatur lohnt es sich, die Dichtheit der Verbindung zu überprüfen. Im Falle einer Undichtigkeit können Sie die Mutter einfach durch Anpassen der Strukturelemente festziehen.

Einsetzen eines Sattels in ein Rohr

Wenn Sie einen Abzweig aus einem Polyethylenrohr herstellen müssen, ist es nicht notwendig, ein T-Stück zu kaufen. Es reicht aus, ein Loch hineinzubohren und einen Sattel anzubringen. Wie das geht, erklären wir Ihnen in einer Schritt-für-Schritt-Anleitung.

Schritt eins – Vorbereitung

Zunächst müssen Sie die zu verbindenden Produkte auf Kratzer und Risse untersuchen und deren Oberfläche mit einem feuchten Tuch abwischen.

Schritt zwei – Zusammenbau der Klemme

Setzen Sie beide Teile der Schelle auf das Rohr und ziehen Sie die Muttern mit einem Schraubenschlüssel fest. Der Zweck des Verfahrens besteht darin, den Sattel fest zu fixieren.

Schritt drei – Bohren

Markieren Sie einen Punkt in der Mitte des Sattellochs und zeichnen Sie Streifen entlang der Kanten des Beschlags, um sich dessen Position zu merken. Schrauben Sie den Sattel ab und entfernen Sie seine Teile. Bohren Sie das Polyethylenrohr an der vorgesehenen Stelle mit einem Bohrer mit dem erforderlichen Durchmesser.

Schritt vier – Zusammenbau des Sattels

Säubern Sie die Innenseite des PE-Rohrs von Spänen und entfernen Sie eventuelle Abriebstellen an den Rändern des Bohrlochs. Befestigen Sie Teile des Fittings entsprechend der zuvor eingezeichneten Markierungen am Rohr und ziehen Sie die Befestigungsmuttern fest an.

Beim Einschrauben eines Rohrs oder Fittings in den Sitz können Sie mehrere Lagen Klebeband umwickeln.

Der Teil des Sattels mit dem Auslassloch kann auf der Rohrseite eine Nut für einen Gummidichtring haben. Wenn also ein Dichtmittel vorhanden ist, muss dieses zwischen Rohr und Fitting platziert werden.

Wenn Sie ein Rohr an einem bestimmten Abschnitt der Rohrleitung biegen müssen, empfehlen wir, dies gemäß den Anweisungen zu tun. hier gegeben.

Schlussfolgerungen und nützliches Video zum Thema

Die vorgeschlagenen Videos demonstrieren anschaulich alle Arten des Schweißens von HDPE-Rohren und führen Sie auch in den Prozess der Montage einer Klemmverschraubung und eines Sattels ein.

Muffenschweißen von Polyethylenrohren:

Elektrofusionsschweißverfahren:

Stumpfschweißen von HDPE-Rohren mit einer halbautomatischen Maschine mit hydraulischem Antrieb:

Installation einer Klemmverschraubung an einem Rohr:

Montage eines Sattels an einem HDPE-Rohr:

Die Selbstinstallation von Wasserleitungen aus Polyethylen erfordert einige Kenntnisse und Fähigkeiten, ist aber durchaus machbar, wenn Sie die oben genannten Regeln befolgen. Wenn keine spezielle Ausrüstung vorhanden ist, können Sie eine Wasserversorgung ganz ohne Werkzeug zusammenbauen, indem Sie ausschließlich Klemmringverschraubungen verwenden.

Es gibt viele Installationsoptionen, aber Sie müssen diejenige verwenden, die mit minimalem finanziellen Aufwand Ergebnisse liefert.

Sie ermitteln die optimale Methode zum Schweißen von Polyethylen und möchten einige Punkte klären? Stellen Sie unseren Experten gerne Ihre Fragen – wir versuchen Ihnen weiterzuhelfen.

Oder möchten Sie vielleicht Ihre persönlichen Erfahrungen mit der Installation von Polyethylen zu Hause teilen? Schreiben Sie Ihre Kommentare, fügen Sie einzigartige Fotos hinzu – viele Neulinge werden Ihre Informationen nützlich finden.

Natürlich sind Kunststoffrohre für Sanitär und Heizung sehr praktisch und jeder Mann mit seinen Händen kann sie installieren. Aber warum spricht niemand über Sicherheitsvorkehrungen beim Schweißen dieser Rohre, dass nur Quecksilber und Blei schädlicher sind als die Dämpfe von glimmendem Plastik?

Es ist unbedingt erforderlich, Atemschutzgeräte zu verwenden und den Raum zu lüften. Schicken Sie Ihre Haustiere, insbesondere Kinder und Tiere (wir sprechen hier vom Körpergewicht), während der Reparatur zu Besuch.

Plastik erleichtert uns in vielen Bereichen das Leben – bringt uns aber auch um... Passen Sie auf sich auf!

Hallo Elina, ich verstehe deine Besorgnis und möchte daher die wichtigsten Punkte, die sich auf die Sicherheitsvorkehrungen beziehen, etwas ausführlicher erläutern. Zunächst müssen Sie verstehen, dass der Beruf des Polyethylenrohrschweißers ein Beruf mit erhöhter Gefahr ist.

Aber schauen wir uns die Punkte für den Normalbürger an:

— Es muss für eine normale Belüftung des Raums gesorgt werden, in dem Polyethylenrohre geschweißt werden.

— Sie müssen in spezieller Kleidung arbeiten;

— spezielle Schutzhandschuhe verwenden;

— Atemschutzmasken verwenden;

- Machen Sie Pausen von der Arbeit, um frische Luft zu schnappen.

Wenn diese Punkte beachtet werden, ist das Schweißen von Polyethylenrohren nicht mit einer Schädigung des Körpers verbunden.