Schweißgerät für Polyethylenrohre: Welches ist besser zu kaufen und wie man es richtig verwendet

Polyethylenrohre sind leicht, einfach zu installieren und relativ kostengünstig. Um diese Art von Kommunikation zu verlegen, benötigen Sie eine Schweißmaschine für Polyethylenrohre.Durch den richtigen Einsatz der Ausrüstung und die Einhaltung der Arbeitstechnik erhalten Sie eine zuverlässige, nahezu monolithische Verbindung, die viele Jahre hält.

Wir verraten Ihnen, wie Sie das richtige Gerät für die Herstellung starker und dichter Verbindungen auswählen. Der von uns vorgestellte Artikel beschreibt ausführlich die Merkmale des Schweißens von Abschnitten einer Polyethylenrohrleitung. Wer die Arbeiten selbst durchführen möchte, findet bei uns nützliche Empfehlungen.

Merkmale des Schweißens von Polyethylenstrukturen

Eine der nützlichen Eigenschaften von Polyethylenrohren ist eine gewisse Designflexibilität. Durch das Schweißen bleibt diese Eigenschaft an den Verbindungsstellen einzelner Abschnitte der Rohrleitung erhalten, wodurch einheitliche Eigenschaften über die gesamte Länge gewährleistet werden.

Solche Rohre werden sowohl für den Graben als auch für den Graben geschweißt grabenlose Installation, wenn als Hauptgehäuse ein Stahl- oder Glasfaserrohr verwendet wird.

Am häufigsten werden zum Verbinden von Polyethylenstrukturen zwei Arten des Schweißens verwendet: Stumpfschweißen und Elektroschweißen (auch Thermistor genannt). Bevor Sie sich für die richtige Ausrüstung entscheiden, sollten Sie sich ausführlich damit vertraut machen Schweißtechnik, die beim Herstellen von Anschlüssen beachtet werden müssen.

Bei der Arbeit mit Polyethylenrohren werden die Enden der Konstruktionen zunächst auf Schmelztemperatur erhitzt, dann verbunden und unter Druck komprimiert. Es klingt einfach, aber in der Praxis sind gute Fachkenntnisse erforderlich, um eine qualitativ hochwertige Schweißnaht zu erzielen.

Es ist notwendig, die Zeit jeder Stufe sowie den Arbeitsdruck, der beim Erhitzen und Anschließen auf die Arbeitsfläche ausgeübt wird, korrekt zu bestimmen.Es wird empfohlen, die Arbeiten bei Umgebungstemperaturen zwischen -15 und +45 Grad durchzuführen. Für Konstruktionen mit einer Wandstärke von weniger als 4,5 mm ist diese Methode nicht geeignet.

Das Stumpfschweißen kann von zwei Spezialisten durchgeführt werden, ohne dass schweres Gerät erforderlich ist. Der Arbeitsaufwand und der Energieaufwand für deren Umsetzung fallen in diesem Fall sehr moderat aus.

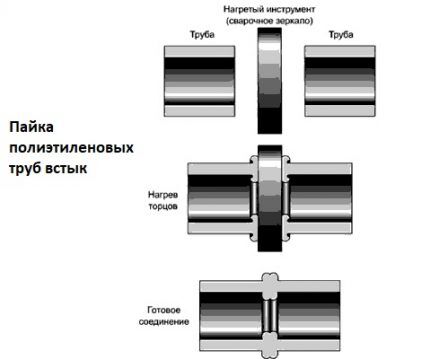

Im Detail sieht das Betriebsdiagramm für das Stumpfschweißen wie folgt aus:

- Die Enden der Kommunikation an den Verbindungsstellen sollten abgeschnitten werden, um Schmutz zu entfernen und Unebenheiten zu beseitigen.

- Anschließend werden die Enden der Rohre mit einer Schweißmaschine erhitzt, um einen Primärgrat zu bilden.

- Das Erhitzen wird einige Zeit lang fortgesetzt, bis der Schmelzpunkt des Polyethylens erreicht ist.

- Nun wird die Schweißmaschine entfernt und die heißen Enden der Rohre sorgfältig miteinander verbunden, so dass ein Abschlussgrat entsteht.

- Es bleibt nur noch abzuwarten, bis die Struktur abgekühlt ist, und die Qualität der Schweißnaht zu überprüfen.

Verwenden Sie zum Trimmen der Enden ein Spezialwerkzeug – einen elektrischen Trimmer. Mit diesem Gerät können Sie streng senkrecht zur Achse der Struktur schneiden.

Das Beschneiden erfolgt in Mikroschichten, bis an der Schnittstelle ein durchgehender Polyethylenstreifen entsteht. Die Temperatur und die Einwirkungszeit des Heizgeräts auf die Rohrenden werden unter Berücksichtigung der Materialqualität bestimmt.

Es ist sehr wichtig, dass das Verhältnis dieser Indikatoren sowie der Druck auf die Arbeitsfläche mit maximaler Genauigkeit eingehalten werden. Dies ist der entscheidende Moment für eine qualitativ hochwertige Schweißnaht.

Am Ende der Aufheizphase müssen Sie die Heizung des Geräts sehr schnell und vorsichtig zur Seite bewegen, um die Unversehrtheit der Arbeitsflächen nicht zu beschädigen und eine versehentliche Kontamination zu vermeiden.

Beim Verbinden werden die Enden auf das erforderliche Niveau erhitzt HDPE-Rohre Es ist notwendig, den gleichen Druck wie beim Erhitzen der Oberflächen bereitzustellen. Auch das Abkühlen der Schweißnaht muss sehr sorgfältig erfolgen. Entfernen Sie die angeschlossenen Rohre erst, wenn sich das erhitzte Polyethylen abgesetzt hat.

Bei korrekter Ausführung aller Vorgänge entsteht an der Verbindungsstelle der Elemente ein sauberer, symmetrischer Kragen. Wenn die Naht uneben oder schlampig aussieht, bedeutet dies, dass beim Schweißvorgang schwerwiegende Fehler aufgetreten sind. Die Stärke einer solchen Verbindung wird sehr zweifelhaft sein.

Wenn Rohre mit dünnen Wänden (weniger als 4 mm) verbunden werden müssen, empfiehlt es sich, dem Elektroschmelzschweißen, auch Thermistorschweißen genannt, den Vorzug zu geben. Mit dieser Option können Sie auch eine qualitativ hochwertige Verbindung herstellen, wobei die Ausführung der Arbeiten noch einfacher ist als bei der Stoßmethode.

Um diese Art des Schweißens durchzuführen, gehen Sie wie folgt vor:

- Reinigen Sie die Oberfläche der Enden und den Teil des Rohrs, der sich unter der Kupplung befindet, mit einem guten Abstand von Verunreinigungen.

- Arbeitsflächen entfetten.

- Entfernen Sie die Oxidschicht.

- Legen Sie die Kupplung auf die Arbeitsflächen.

- Zentrieren Sie die Struktur.

- Aufwärmen und die Verbindung verschweißen.

- Warten Sie, bis der Schweißbereich vollständig abgekühlt ist.

Alle vorbereitenden Arbeiten sollten mit größter Sorgfalt durchgeführt werden, da bereits kleinste Verunreinigungen die Qualität der Verbindung erheblich verschlechtern können. Sollten nach dem Entfernen der Oxidschicht versehentlich Fremdstoffe auf die Oberfläche gelangen, sollte die Reinigung wiederholt werden.

An den Abkühlvorgang gelten die gleichen Anforderungen wie beim Stumpfverfahren. Jede Positionsänderung des Rohrs während dieser Zeit kann für die Schweißnaht tödlich sein. Das Elektrofusionsschweißen erfolgt mit Formstücken, in die bei der Herstellung metallische Heizschlangen eingelegt werden.

Um den Vorgang zu starten, sollten Sie die Armatur am Verbindungspunkt installieren und an das Schweißgerät anschließen, das die Erwärmung durchführt. Beim Schweißvorgang dehnt sich das Fittingmaterial aus und sorgt so für den nötigen Druck und eine ausreichende Abdichtung. Am Ende der Arbeiten wird die Stromversorgung unterbrochen und die Armatur verbleibt am Anschlusspunkt.

Noch eine interessante Sache Methode zum Schweißen von Polyethylenrohren - Steckdose Dies ist die am wenigsten beliebte Option, die im Gegensatz zu den oben beschriebenen Technologien nur für die interne Kommunikation verwendet werden kann. Dies ist auch eine recht einfache Methode, die technisch dem Löten von Polypropylenrohren sehr ähnlich ist.

Das Muffenschweißen kann in Räumen empfohlen werden, in denen die Rohrleitungsanordnung komplex ist und viele Gefälle und Kurven aufweist. Um Vorgänge dieser Art durchzuführen, wird fast der gleiche Lötkolben wie für Polypropylenstrukturen verwendet, und die Geräteeinstellungen unterscheiden sich nicht wesentlich.

Wie kocht man Polyethylen?

Anhand von Informationen über die Eigenschaften des Schweißens von Polyethylenkonstruktionen können Sie die wichtigsten Punkte ermitteln, die bei der Auswahl geeigneter Geräte berücksichtigt werden sollten:

- Rohreigenschaften: Polyethylensorte, Durchmesser, Wandstärke usw.;

- Merkmale der Pipeline-Konfiguration;

- die Lage der Rohre (drinnen oder draußen);

- akzeptabler Grad der Prozessautomatisierung;

- geeignete Schweißtechnik etc.

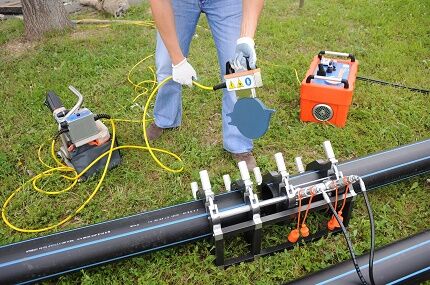

Zum Stumpfschweißen von Polyethylenrohren werden spezielle Geräte verwendet.

Handwerkern stehen Geräte zur Verfügung, mit denen das Schweißen im manuellen, automatischen und halbautomatischen Modus durchgeführt werden kann. Der einfachste Weg, die Bedienung eines Handgeräts zu beherrschen, ist jedoch nur für Rohre mit kleinem Durchmesser gedacht.

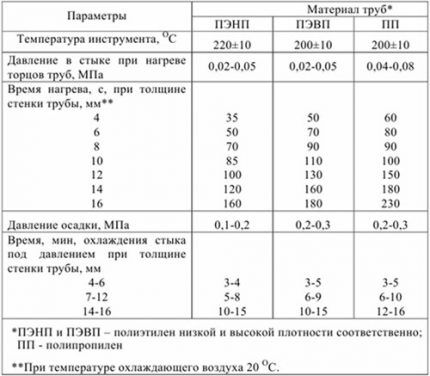

Die Parameter müssen aus Tabellen ermittelt werden. Die Genauigkeit beim Schweißen an manuellen Geräten ist nicht immer hoch genug; um mit solchen Geräten erfolgreich arbeiten zu können, sind gewisse Erfahrungen erforderlich. Halbautomatische Geräte sind viel komfortabler; sie sind mit Hydraulik ausgestattet: einer Station und einem Zentralisator, was die Handhabung erheblich vereinfacht.

Diese Geräte dienen zum Verbinden von Rohren mit größerem Durchmesser als bei der Arbeit mit manuellen Geräten. Obwohl die Bewegung der Geräteelemente durch hydraulische Geräte automatisiert erfolgt, müssen die Schweißparameter dennoch nach Tabellen eingestellt werden.

Hier wird der Prozess vollständig vom Computerprozessor gesteuert. Der Master muss lediglich die notwendigen Parameter eingeben, zum Beispiel das Material, aus dem das Rohr besteht, den Durchmesser der Struktur, SDR usw.

Bei der Verwendung von Tabellen arbeiten Schweißer mit Konzepten wie:

- Rohrwandstärke;

- Betriebstemperatur der Heizung;

- Durchmesser der Struktur;

- Heizzeit beenden;

- Gratgrößen;

- Schweiß- und Vorwärmdruck;

- Aufheiz- und Umstellzeit;

- Zeit, um während der Absetzphase der Struktur Druck zu erzeugen;

- Kühlzeit.

Die Temperatur der Heizung hängt hauptsächlich von den Eigenschaften des Materials ab, aus dem die Rohre bestehen. Zur Ermittlung dieses Parameters werden nicht nur Tabellen, sondern auch Grafiken verwendet.

Stumpfschweißgeräte des Schweizer Herstellers „Georg Fischer“ sind von hoher Qualität.Das Sortiment ist sehr vielfältig und zeichnet sich durch europäische Qualität und einen berechtigt hohen Preis aus. Modelle der Linien KL Line und Weld Line sind relativ günstig.

Sie ermöglichen das Schweißen von Strukturen mit einem Durchmesser von 630 mm oder weniger und zeichnen sich durch ein vereinfachtes Design aus, das eine erhöhte Zuverlässigkeit des Geräts gewährleistet. Geeignet für die Installation von Wasserversorgungs- und Abwasserleitungen, inkl. und Druck.

Schweißgeräte der GF Line-Reihe des gleichen Herstellers sind komplexer aufgebaut und teurer. Dabei handelt es sich um automatische Geräte mit SUVI-Technologie. Solche Geräte werden häufig beim Verlegen von Gasleitungen eingesetzt und eignen sich für die Arbeit mit Rohren mit einem Durchmesser von 160-1200 mm.

Für das Elektroschmelzschweißen können auch Geräte eingesetzt werden, die den Prozess in unterschiedlichem Maße automatisieren. Die Qualität des Schweißens hängt nicht nur von der Art des Geräts ab, sondern auch von der Qualität seiner Ausführung sowie von den Betriebsbedingungen.

Professionelle Rohrleger greifen für ihre Arbeit bevorzugt auf Geräte zurück. Sie sind mit einem Scanner ausgestattet, der einen vom Rohrhersteller bereitgestellten Barcode scannt.

Es verschlüsselt einen vollständigen Informationsblock über die Eigenschaften dieses Materials. Nach dem Scannen werden alle notwendigen Einstellungen installiert. Sind die Rohre gereinigt und vorbereitet, können Sie sofort mit dem Löten beginnen. Gute Elektroschweißgeräte überwachen nicht nur jeden Schweißschritt, sondern geben im Fehlerfall auch eine Warnung aus.

Bei der Auswahl des Maschinentyps sollten Sie die folgenden Merkmale der Schweißausrüstung berücksichtigen.Thermistorgeräte eignen sich für die Arbeit mit Rohren nahezu aller Durchmesser, da die Erwärmung über eine Kupplung entsprechender Größe erfolgt. Geräte zum Stumpfschweißen müssen jedoch für einen bestimmten Durchmesser der Struktur geeignet sein.

Darüber hinaus haben Thermistorschweißgeräte im Vergleich zu Analoggeräten zum Stumpfschweißen einen sehr günstigen Preis. Beachten Sie jedoch, dass Sie bei deren Verwendung die Elektrokupplungen separat bezahlen müssen. Bei Rohren mit kleinem Durchmesser sind Kupplungen nicht so teuer, bei großen Bauwerken kann sich der Preisunterschied jedoch bemerkbar machen.

Tatsache ist, dass Polyethylenrohre mit kleinem Durchmesser (110 mm oder weniger) in Rollen geliefert werden. Auf diese Weise kann eine nahtlose und flexible Kommunikation bis zu 200 Metern erreicht werden.

Um eine solche Struktur zu installieren, benötigen Sie eine Mindestanzahl an Anschlüssen. Bei Rohren mit einem Durchmesser von mehr als 110 mm erhält der Käufer jedoch keine Spulen, sondern Abschnitte mit einer Länge von nur 12 mm oder weniger.

Offensichtlich ist für die Installation einer solchen Pipeline eine erhebliche Anzahl elektrischer Kupplungen erforderlich, um viele 12-Meter-Abschnitte zu verbinden. Geräte zum Elektrofusionsschweißen haben eine kompakte Größe.

Wenn unter beengten Platzverhältnissen gearbeitet werden muss, ist diese Option möglicherweise die einzig mögliche.Auch der Mindestdurchmesser von Strukturen beim Elektrofusionsschweißen kann nahezu beliebig sein, beginnend bei 20 mm.

Es sollte auch auf die Möglichkeit einer Reparatur der Rohrleitung geachtet werden, falls ein solcher Bedarf besteht. Auch die geologischen Gegebenheiten des Verlegegebietes sind von Bedeutung. Abwasserleitung oder Wasserversorgungsleitungen. In erdbebengefährdeten Gebieten ist beispielsweise Stumpfschweißen nicht akzeptabel; die Thermistormethode ist erforderlich.

Bei der Auswahl von Schweißgeräten sollten Sie besonders auf Aspekte wie die Verfügbarkeit von Garantien, den Zugang zu Serviceleistungen, die Möglichkeit einer regelmäßigen Zertifizierung des Geräts usw. achten. Ein zuverlässiger Verkäufer muss über Genehmigungen für Geräte verfügen, die normalerweise im Ausland hergestellt werden.

Schlussfolgerungen und nützliches Video zum Thema

Vergleich und nützliche Tipps zur Auswahl von Schweißgeräten:

Dieses Video zeigt Schritt für Schritt, wie Sie ein Schweißgerät für PP-Rohre mit Ihren eigenen Händen zusammenbauen:

Die Auswahl eines geeigneten Schweißgeräts für Polyethylenrohre ist nicht so schwierig. Bevorzugen Sie lieber Produkte namhafter Hersteller in einer akzeptablen Preisklasse. Bei strikter Einhaltung der Schweißtechnik kann eine zuverlässige Verbindung erzielt werden.

Erzählen Sie uns, wie Sie sich für ein Schweißgerät für die Montage einer Polymerrohrleitung zu Hause oder auf dem Land entschieden haben. Teilen Sie die Argumente mit, die Ihre Wahl bestimmt haben. Bitte hinterlassen Sie im Block unten Kommentare, posten Sie Fotos zum Thema des Artikels und stellen Sie Fragen.

Können Sie etwas zum Protva-Schweißgerät für PE-Rohre sagen? Sie boten es für verdächtig wenig Geld an. Ich bezweifle, ob ich es nehmen soll.

Protva ist nun seit einem Jahr im aktiven Betrieb, bisher wurden keine Probleme festgestellt

Ich würde das Prosvar-Gerät empfehlen. Bestes Preis/Qualität. Es gab Protva- und Trassa-Geräte, die noch zerbrechlich waren. Und sie mussten ständig jährlich kalibriert werden ...

Ich würde das Prosvar-Gerät empfehlen. Bestes Preis/Qualität. Es gab Protva- und Trassa-Geräte, die noch zerbrechlich waren. Und sie mussten ständig jährlich kalibriert werden ...