Löten von Polypropylenrohren: Regeln für die Arbeitsausführung und Analyse möglicher Fehler

Die Möglichkeit, Rohrleitungen selbst zu montieren, ist ein klares Plus von Polypropylenprodukten. Mit praktischen und leichten Materialien können Sie selbst ein Abwassersystem bauen, das Wasserversorgungssystem reparieren und modernisieren.

Die Hauptsache besteht darin, die Besonderheiten der Verbindung vorgefertigter Elemente miteinander zu verstehen. Stimmen Sie zu, dies ist ein wichtiger Teil der Arbeit, der für die Dichtheit der Autobahn und ihren störungsfreien Betrieb verantwortlich ist.

Wir bieten Ihnen detaillierte Informationen darüber, wie Polypropylenrohre gelötet werden, welche Geräte bei der Arbeit verwendet werden und listen auch die häufigsten Fehler auf, die Schweißanfänger machen.

Die von uns angebotenen Informationen helfen Ihnen beim Aufbau einer reibungslosen Kommunikation. Aus Gründen der Übersichtlichkeit wird der Artikel durch grafische Anwendungen und eine Videoanleitung ergänzt.

Der Inhalt des Artikels:

Besonderheiten beim Löten von Polypropylenrohren

Der Lötprozess erfolgt aufgrund der ausgeprägten thermoplastischen Eigenschaften des Materials. Polypropylen wird beim Erhitzen weich – es nimmt einen Zustand an, der dem Plastilin ähnelt.

Allgemeine Beschreibung der Technologie

Das Zurückbringen des Materials auf normale Temperaturbedingungen trägt dazu bei, seine Struktur in den Normalzustand zu verfestigen. Diese Eigenschaften haben sich zur Hauptlöttechnik entwickelt, die in der Fachsprache Polyfusionsschweißen genannt wird.

In der Praxis werden zwei Methoden zum Verbinden von Schweißteilen verwendet:

- Kupplung.

- Gerade.

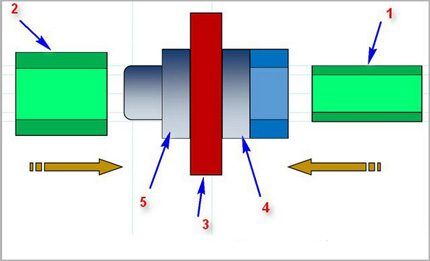

Kopplungsmethode. Schweißtechnik zeigt, wie man lötet PolypropylenrohreHierzu wird ein Formteil – eine Kupplung oder ein Rohr mit größerem Außendurchmesser – verwendet. Typischerweise werden mit dieser Methode Kunststoffrohre gelötet, deren Durchmesser 63 mm nicht überschreitet.

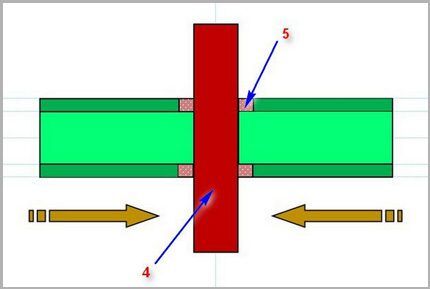

Das Prinzip des Verschweißens zweier Teile basiert in diesem Fall darauf, dass ein Teil des Rohrs entlang des Außenumfangs und ein Teil der Kupplung entlang des Innenbereichs geschmolzen wird. Anschließend werden beide Teile fest zusammengefügt.

Direkte Methode. Die Methode basiert auf dem gleichen Prinzip, kleine Abschnitte von Kunststoffrohren zu schmelzen und sie dann zusammenzufügen. Bei dieser Variante handelt es sich bei den Verbindungselementen jedoch um zwei Rohre gleichen Durchmessers, die über ihre Endflächen verbunden werden.

Diese auf den ersten Blick einfache Methode zum Löten von Polypropylen erfordert eine hohe Präzision bei der Bearbeitung der Verbindungsbereiche und eine genaue Ausrichtung der beiden Teile entlang der Achsen während des Lötvorgangs.

Neben den sogenannten „heißen“ Technologien wird auch die „kalte“ Löttechnik praktiziert. Dabei wird als aktive Lötkomponente ein spezielles Lösungsmittel verwendet, das die Struktur von Polypropylen aufweichen kann. Allerdings erfreut sich diese Technik keiner hohen Beliebtheit.

Lötmaschinen zum Rohrschweißen

Sowohl die Kopplungs- als auch die Direktmethode erfordern das Löten von Kunststoffrohren mit speziellen Schweißgeräte. Vom Aufbau her ähneln Lötgeräte einem elektrischen Bügeleisen.

Die Basis der Geräte ist ein massives Metallheizelement, auf dessen Oberfläche abnehmbare Düsen angebracht sind – Metallrohlinge unterschiedlichen Durchmessers. Dieser Lötkolben heißt Eisen zum Schweißen.

Die Konstruktionen von Lötmaschinen zum Stumpfschweißen zeichnen sich durch eine erhöhte Komplexität aus. Typischerweise enthalten solche Geräte nicht nur ein Heizelement, sondern auch ein System zum Zentrieren der zu schweißenden Teile.

Direktschweißgeräte werden, ebenso wie die Technik selbst, im häuslichen Bereich in der Regel kaum eingesetzt. Vorrangige Nutzung ist Industrie.

Neben Lötkolben benötigt der Meister außerdem:

- Schere - Rohrschneider für Polypropylenrohre;

- Bauklebeband;

- Bankquadrat;

- Rasierer für Rohre mit Verstärkung;

- Marker oder Bleistift;

- Oberflächenentfettungsmittel.

Da die Arbeiten an Hochtemperaturgeräten durchgeführt werden, sollten Sie unbedingt dicke Arbeitshandschuhe tragen.

Verfahren zum Schweißen von Polypropylen

Wichtiger Hinweis! Arbeiten zum Schweißen von Polymermaterialien müssen bei guter Belüftung des Raumes durchgeführt werden. Beim Erhitzen und Schmelzen von Polymeren werden giftige Stoffe freigesetzt, die in einer bestimmten Konzentration schwerwiegende Auswirkungen auf die menschliche Gesundheit haben.

Als erstes müssen Sie sich auf die Arbeit vorbereiten:

- Montieren Sie Rohlinge mit dem erforderlichen Durchmesser auf dem Heizplateau.

- Regler Löttemperatur auf 260 °C eingestellt.

- Bereiten Sie die passenden Teile vor – markieren, anfasen, entfetten.

- Schalten Sie die Lötstation ein.

- Warten Sie, bis die Betriebstemperatur erreicht ist – die grüne Anzeige leuchtet auf.

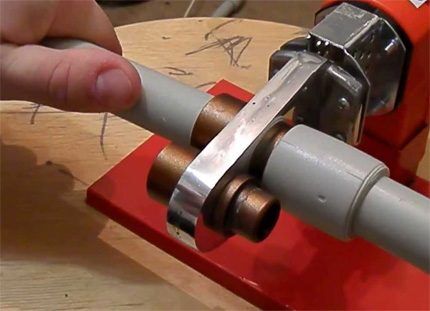

Legen Sie gleichzeitig die Gegenstücke (Rohr – Kupplung) auf die Lötstationsrohlinge. In diesem Fall wird das Polypropylenrohr in den Innenbereich eines Rohlings eingeführt und die Kupplung (oder Muffe des Formteils) auf die Außenfläche des anderen Rohlings.

Typischerweise werden die Rohrenden entlang der Grenze der zuvor markierten Linie eingeführt und die Kupplung bis zum Anschlag hineingeschoben. Beim Aushärten von Polypropylenteilen auf erhitzten Rohlingen sollten Sie eine wichtige Nuance der Technologie beachten – die Haltezeit.

Bei unzureichender Haltezeit besteht die Gefahr einer geringen Materialdiffusion, die sich negativ auf die Qualität der Verbindung auswirkt. Wenn Sie die Teile überbelichten, besteht ein hohes Risiko einer Verformung der Produktstruktur. Dies ist mit einer Verschlechterung der Lötqualität verbunden.

Es wird empfohlen, eine Tabelle zu verwenden, die den optimalen Zeitwert für Rohre mit unterschiedlichen technischen Parametern angibt.

Lötzeitplan für Polypropylenrohre

| Nennrohrdurchmesser, mm | Aufheizzeit für optimale Diffusion, Sek | Zeit zum Löten von Teilen, Sek | Zeit zum Abkühlen der Teile, min |

| 20 | 5-8 | 8 | 2 |

| 25 | 7-11 | 10 | 3 |

| 32 | 8-12 | 12 | 4 |

| 40 | 12-18 | 20 | 5 |

Nachdem die Teile über einen optimalen Zeitraum auf den Rohlingen gehalten wurden, werden sie entnommen und schnell mit erhitzten Teilen verbunden. Der Fügevorgang muss klar und schnell (gemäß der in der Tabelle angegebenen Zeit) durchgeführt werden, wobei die Ausrichtung der zu lötenden Teile erhalten bleiben muss.

Kleinere Anpassungen entlang der Achsen (innerhalb von 1-2 Sekunden) sind zulässig, eine Drehung der Teile relativ zueinander ist jedoch nicht akzeptabel.

Die angegebene Lötzeit für alle Polypropylenrohre kann je nach Arbeitsbedingungen und Materialeigenschaften angepasst werden.

Erfolgt die Installation beispielsweise bei Umgebungstemperaturen unter dem Gefrierpunkt, erhöhen sich die vorgegebenen Normen naturgemäß auf 50 % des Nennwertes. Für jede einzelne nicht standardmäßige Bedingung wird die Aufheizzeit mithilfe der Testlötmethode ausgewählt.

Verbinden von Rohren durch Löten mit Verstärkung

Schauen wir uns an, wie man verstärkte Polypropylenrohre richtig lötet. Hier ist es zwingend erforderlich, das Schutzmaterial zu entfernen. Das Vorhandensein einer verstärkten Schicht (Aluminiumfolie) in der Rohrstruktur erfordert eine zusätzliche Erwärmung. Aber das ist nicht die Hauptsache.

Typischerweise haben solche Produkte einen größeren Durchmesser und passen nicht auf Standard-Lötkolbenspitzen. Sie müssen vor dem Lötvorgang gereinigt werden. Eine Ausnahme bilden glasfaserverstärkte Rohre. Sie sind standardmäßig verlötet.

Aufgrund der Vielfalt der Technologien zur Verstärkung von Polypropylenrohren kommen vor dem Löten unterschiedliche Verarbeitungsverfahren zum Einsatz. Traditionell wird zum Ausziehen eine Näherin eingesetzt.

Dieser Name trägt ein spezielles Gerät in Form einer Metallhülse mit Messern. Der Schweißer wird auf den zu lötenden Endteil des Rohres aufgesetzt und mit Drehbewegungen um die Rohrachse wird die verstärkte Schicht mit sauberem Kunststoff gereinigt.

Befindet sich die verstärkte Schicht im mittleren Teil der Wandung des Kunststoffrohres, ist es sinnvoller, für die Bearbeitung ein anderes Werkzeug zu verwenden – einen Kunststoffrohrschneider.

Das Gerät unterscheidet sich nicht wesentlich von einer Näherin, abgesehen von der Platzierung und Gestaltung der Schneidelemente. Nach der Bearbeitung mit einem Trimmer wird der Endteil des Rohres am Ende ausgerichtet und ein Teil der Armierungsschicht am gesamten Umfang bis zu einer Tiefe von 2 mm ausgeschnitten. Diese Behandlung ermöglicht ein fehlerfreies Löten.

Einfluss von Fehlern auf die Schweißqualität

Ruhiges, sorgfältig überlegtes Handeln ist ein Garant gegen Fehler, die die ganze Arbeit ruinieren können. Sie sollten alle kleinen Details der Löttechnik berücksichtigen und keinen Schritt davon abweichen.

Häufige Fehler, die zu defekten Komponenten des installierten Propylen-Wasserversorgungsnetzes führen:

- Die Oberfläche des Rohres wurde nicht vom Fettfilm gereinigt.

- Der Schnittwinkel der Gegenteile weicht vom Wert 90° ab.

- Lockerer Sitz des Rohrendes in der Armatur.

- Unzureichende oder übermäßige Erwärmung der zu lötenden Teile.

- Unvollständige Entfernung der verstärkten Schicht vom Rohr.

- Korrigieren der Position von Teilen nach dem Aushärten des Polymers.

Bei hochwertigen Materialien führt eine übermäßige Erwärmung manchmal nicht zu sichtbaren äußeren Mängeln. Es kommt jedoch zu einer inneren Verformung, wenn geschmolzenes Polypropylen den inneren Durchgang des Rohrs verschließt. In Zukunft verliert ein solches Gerät seine Funktionalität – es verstopft schnell und blockiert den Wasserfluss.

Weicht der Schnittwinkel der Endteile von 90° ab, liegen die Rohrenden zum Zeitpunkt des Zusammenfügens der Rohre in einer abgeschrägten Ebene. Es kommt zu einer Fehlausrichtung von Teilen, die sich bemerkbar macht, wenn bereits eine mehrere Meter lange Leitung verlegt wurde.

Aus diesem Grund ist es oft notwendig, die gesamte Montage noch einmal zu wiederholen. Vor allem, wenn Rohre in Nuten verlegt werden.

Eine schlechte Entfettung der Verbindungsflächen trägt zur Bildung von „Abstoßungsinseln“ bei. An solchen Stellen kommt es überhaupt nicht oder teilweise zu einer Polyfusionsverschweißung.

Rohre mit einem solchen Defekt funktionieren einige Zeit, es kann jedoch jederzeit zu einem Rohrbruch kommen. Häufig treten auch Fehler auf, die mit einem lockeren Sitz des Rohrs in der Armatur zusammenhängen.

Ein ähnliches Ergebnis zeigen Verbindungen, die mit unvollständiger Reinigung der Armierungsschicht hergestellt wurden. In der Regel wird an Hochdruckleitungen ein armiertes Rohr eingebaut. Durch Reste der Aluminiumfolie entsteht eine kontaktfreie Zone im Lötbereich.An dieser Stelle treten häufig Undichtigkeiten auf.

Der größte Fehler ist der Versuch, die gelöteten Elemente durch Scrollen um eine Achse relativ zueinander zu korrigieren. Solche Maßnahmen verringern die Wirkung des Polyfusionsschweißens erheblich.

Allerdings kommt es an einzelnen Stellen zu Verklebungen und es entsteht ein sogenannter „Tack“. Mit einer kleinen Zugkraft hält der „Tack“ die Verbindung. Sobald Sie die Verbindung jedoch unter Druck setzen, zerfällt das Lot sofort.

Weitere Informationen zum Schweißen von Polypropylenrohren finden Sie in Dieser Artikel.

Schlussfolgerungen und nützliches Video zum Thema

Von Profis kann man immer etwas lernen. Wie man mit Polypropylen arbeitet, sehen Sie im folgenden Video:

Die Installation von Polymerrohrleitungen durch Heißlöten ist eine praktische und beliebte Technik. Es wird erfolgreich bei der Installation von Kommunikationsmitteln eingesetzt, auch auf Haushaltsebene.

Auch Personen ohne große Erfahrung können diese Schweißmethode anwenden. Die Hauptsache ist, die Technologie richtig zu verstehen und ihre Umsetzung genau sicherzustellen. Und technische Ausrüstung kann gekauft oder gemietet werden.

Haben Sie Erfahrung im Löten von Polypropylenrohren? Bitte teilen Sie die Informationen mit unseren Lesern. Im untenstehenden Formular können Sie Kommentare hinterlassen und Fragen zum Thema stellen.