Zusammensetzung von Beton für Gehwegplatten – Heimfertigungstechnologie

Pflasterplatten und Pflastersteine sind beliebte Straßenmaterialien, mit denen sich nicht nur Gassen, Bahnsteige und andere Gebietsbereiche bilden lassen. Mit ihrer Hilfe können Sie Geld sparen, indem Sie alle Prozesse selbst durchführen. Die Zusammensetzung des Betons für Gehwegplatten unterscheidet sich von der klassischen, aus der alle anderen Baukonstruktionen gegossen werden.

Der Inhalt des Artikels:

Technologien zur Herstellung von Gehwegplatten

Die wichtigsten sind Vibrationsguss und Vibrationspressen. Die erste besteht darin, eine Lösung herzustellen und sie in Formen zu gießen, die auf einem Rütteltisch installiert sind. Letzterer erhielt seinen Namen nur, weil er mit einer kleinen Amplitude vibriert. Dadurch kann die Betonlösung geschüttelt und verdichtet werden, wodurch das fertige Produkt dichter wird.

Die zweite Technologie basiert auf dem Pressen der Mischung, die in Formen gefüllt wird. Zu diesem Zweck werden spezielle Geräte eingesetzt, deren Einsatz die Kosten für Gehwegplatten erhöht. Aber es ist diese Methode, die durch die Verwendung einer halbtrockenen Methode Zement spart. Das heißt, die Lösung wird mit einem geringen Wassergehalt gemischt. Darüber hinaus weisen durch Vibrationspressen hergestellte Fliesen und Pflastersteine eine höhere Festigkeit und geometrische Maßhaltigkeit auf.

Da es aber darum geht, Gehwegplatten mit eigenen Händen herzustellen, müssen wir über die erste Technologie sprechen – den Vibrationsguss.

Arten von Lösungen

Der Aufbau von Gehwegplatten besteht aus zwei Schichten: Vorder- und Unterschicht.Sie bestehen aus zwei verschiedenen Betonen. Dazwischen wird ein Verstärkungsrahmen gelegt. Dies kann ein gewöhnliches Stahlgeflecht oder handgeflochtene Drahtstücke sein.

Betoniervorgang:

- die Lösung für die Vorderschicht wird in die Form gegossen;

- Vibration durchführen Rütteltisch;

- legen Sie den verstärkten Rahmen;

- gießen Sie den Beton der Grundschicht;

- Die Vibration beginnt erneut.

Zwischen dem Gießen zweier verschiedener Betonsorten sollte nicht mehr als eine halbe Stunde vergehen. In diesem Fall besteht eine hohe Wahrscheinlichkeit, dass sich die Gehwegplatten während der Nutzung einfach ablösen.

Um dies zu verhindern, müssen Sie auf den Herstellungsprozess von Gehwegplatten gut vorbereitet sein. Nämlich:

- Wählen Sie zwei Behälter aus, in denen zwei verschiedene Betonsorten hergestellt werden.

- Schneiden Sie das Netz in Stücke, deren Größe der Größe der Formen entspricht.

Danach können Sie mit der Vorbereitung der Betonzusammensetzungen fortfahren.

Gegenüberstehende Lösung

Die Vorderseite von Gehwegplatten ist im Betrieb ständigen Belastungen ausgesetzt. Daher sollte es der stärkste und verschleißfesteste Hobel sein.

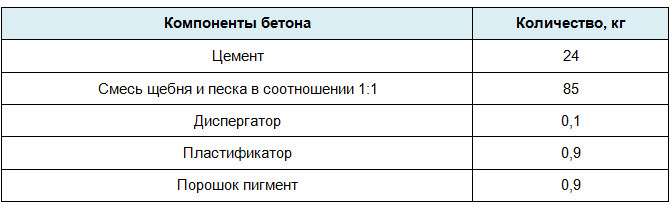

Diese Schicht sollte hochwertige Materialien enthalten:

- Zementqualität nicht niedriger als M500;

- eine Mischung aus Schotter und Sand im Verhältnis 1:1, einschließlich Kies mittlerer Fraktion (5–10 mm), Sand – vorzugsweise Flusssand;

- Wasser;

- Dispergiermittel;

- Pigment.

Dieser Beton wird in einer 2 cm dicken Schicht in Formen gegossen und 2-4 Minuten lang vibriert.

Dispergierlösung

Hierbei handelt es sich um einen chemischen Stoff, der zur Kategorie der oberflächenaktiven Weichmacher gehört. Es wird Gehwegplatten aus Beton zugesetzt, um bestimmte Produkteigenschaften zu erreichen:

- die Vorderseite ist verstärkt;

- es wird glänzend;

- die Fliesen lassen sich leicht aus der Form lösen;

- Es bleiben keine Betonpartikel auf den Oberflächen der Formen zurück, was die Reinigungskosten reduziert.

- Beton wird beweglicher und plastischer, was die Arbeit damit vereinfacht;

- die Farbe der Gehwegplatten wird stärker ausgeprägt.

Das Dispergiermittel selbst ist ein weißes Pulver. Dem Beton wird es jedoch nur in Form einer wässrigen Lösung zugesetzt. Die Zubereitung erfolgt im Verhältnis 1:4 (Reagenz-Wasser). Letzteres sollte warm sein – +50 ℃. Die Menge an Dispergiermittellösung im Beton beträgt 1 Liter pro 50 kg Zement. Die Hersteller garantieren, dass die zubereitete wässrige Lösung 5 Tage lang gelagert werden kann, ohne dass sich ihre technischen Eigenschaften ändern.

Betondispergiermittel ist eine aktive chemische Substanz. Deshalb müssen Sie bei der Arbeit damit unbedingt Sicherheitsregeln einhalten: Schutzhandschuhe an den Händen, Brille auf den Augen, Maske im Gesicht.

Pflastersteine mit eigenen Händen herstellen. Darüber können Sie nachlesen Hier.

Beispiel für das Mischen einer Mischung für eine Oberflächenschicht

Die Zusammensetzung wird in der folgenden Reihenfolge gemischt:

- Zunächst wird die Kiesmischung im Verhältnis 2:1 mit Zement vermischt. Zunächst wird der Zusammensetzung jedoch die Hälfte des Schottersteins mit Sand zugesetzt. Nach gründlichem Mischen mit Zement wird die zweite Hälfte hinzugefügt.

- Wasser strömt hinein. Die Lösung wird gemischt.

- Ein Dispergiermittel wird zugegeben und mit der erforderlichen Menge Wasser vorgemischt.

- Es wird ein Pigment hinzugefügt, das ebenfalls mit Wasser vorverdünnt wird. Normalerweise ist dies 1 Liter. Die Farbstoffmenge sollte 5 % des Volumens des gesamten herzustellenden Betons nicht überschreiten.

Das Material wird gerührt, bis eine cremige Konsistenz erreicht ist und das Pigment die Mischung gleichmäßig einfärbt. Aber nicht weniger als 10 Minuten.Wenn die Farbe der Lösung nicht zufriedenstellend ist, bleibt noch Zeit, Anpassungen vorzunehmen – sie gesättigter oder stumpfer zu machen. Das heißt, Pigmente oder andere Komponenten entsprechend hinzufügen.

Sobald der Beton für die vordere Pflasterschicht fertig ist, wird er in einen sauberen Behälter gegossen. Es ist nicht erforderlich, die Mischung sofort zu verwenden oder in Formen zu gießen. Es ist notwendig, eine zweite Lösung vorzubereiten.

Basisschichtlösung

Es unterscheidet sich vom vorherigen:

- der Zusammensetzung wird kein Pigment zugesetzt;

- Anstelle eines Dispergiermittels können Sie einen günstigeren Weichmacher oder ein dickflüssiges Reinigungsmittel wie Shampoo verwenden.

- Das Verhältnis von Zement zu Schotter-Sand-Gemisch beträgt 1:3.

Ein Beispiel für die Zubereitung einer Mischung für die Hauptschicht

Vor dem Mischen ist es notwendig, die Innenseiten der Betonmischertrommel zu waschen. Sie können einfach Wasser einfüllen und drehen. Es besteht keine Notwendigkeit, es abzulassen. Die Zement-Kies-Mischung wird direkt in die Trommel gegossen.

Nach einigen Minuten Einwirkzeit den in Wasser gelösten Weichmacher hinzufügen, falls er in Pulverform gekauft wurde. Wenn es sich um eine Flüssigkeit handelt, wird sie direkt aus dem Behälter gegossen. Hier ist es wichtig, sich genau an die abzufüllende Menge zu halten, die der Hersteller auf der Verpackung angibt. Sie sollten es nicht reduzieren oder erhöhen – dies führt zu Veränderungen der Betoneigenschaften.

Während das Material für die Tragschicht der Gehwegplatten in der Trommel des Betonmischers gemischt wird, können Sie damit beginnen, die Lösung für die Deckschicht in die Formen zu gießen. Die Gießdicke beträgt 2 cm, danach wird der Rütteltisch für 3 Minuten eingeschaltet.

Es kam zu einer Betonverdichtung. Der Vibrationstisch schaltet sich aus. Auf den Beton wird ein Bewehrungsnetz gelegt. Die fertige Betonmasse für die Hauptpflasterschicht wird aus der Betonmischertrommel in einen Behälter gegossen. Es wird mit Schaufeln in eine Form gelegt, wo Platz für die Lösung ist.Die Mischung muss etwas länger aufgetragen werden, da sich das Material nach dem Rütteln und Verdichten „absetzt“.

Der Rütteltisch schaltet sich wieder ein und arbeitet, bis der Beton in den Formen auf gleicher Höhe mit deren Kanten ist. In diesem Moment entweicht Luft aus der Zement-Kies-Zusammensetzung, die nach dem Aushärten des Betons seine Qualitätsmerkmale verringert: Festigkeit und Verschleißfestigkeit. Es geht um die Luftblasen, die in der Lösung verbleiben. Sie verringern die Dichte der Mischung und damit die Festigkeit der gesamten Struktur.

Gesamter Materialverbrauch

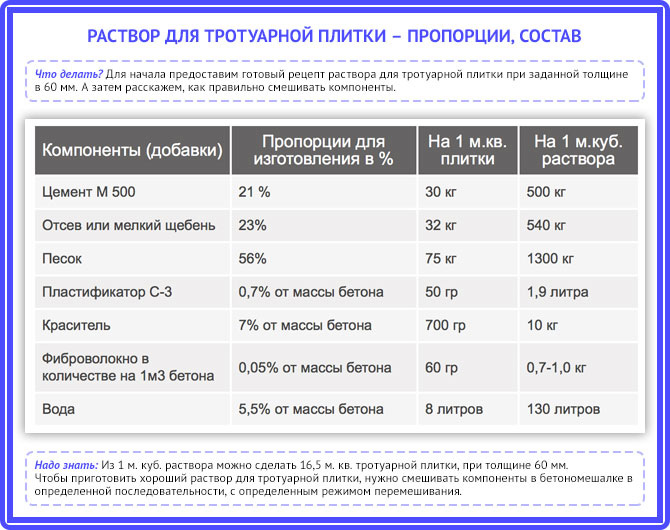

Für die Herstellung von Gehwegplatten mit einer Dicke von 5 cm pro 1 Quadratmeter gibt es klare Vorgaben für den Verbrauch von Betonbauteilen.

Die Farbstoffmenge kann je nach Ihren Vorlieben geändert werden. Je mehr es der Zusammensetzung zugesetzt wird, desto heller wird die Vorderseite der Gehwegplatten.

Was beeinflusst die Qualität?

Die Qualität von Baumaterialien hängt von zwei Faktoren ab:

- Qualität der verwendeten Zutaten;

- genaue Abfolge technologischer Vorgänge.

Als Baustoffe für die Betonzusammensetzung wird Zement mit einer Güteklasse von mindestens M500 verwendet. Es ist besser, gewaschenen und gesiebten Flusssand zu nehmen. Schotterfraktion 5-10 mm, aber gewaschen.

Es gibt auch Anforderungen an Wasser. Es muss sauber sein, ohne Verunreinigungen oder Ablagerungen. Idealerweise enthält es eine kleine Menge Salze, die es hart machen.

Die oben beschriebene Betonmischreihenfolge muss genau eingehalten werden. Dies gilt nicht nur für die Anteile der zugegebenen Baustoffe, sondern auch für die Zeit des Prozesses selbst. Das schichtweise Ausgießen der Masse muss unbedingt eingehalten werden. Bei Beachtung aller Empfehlungen und Normen ist ein dauerhafter Betrieb der Gehwegplatten gewährleistet.

Haben Sie schon einmal Beton für Gehwegplatten selbst angemischt? Welche Aufstellung hattest du? Schreiben Sie in die Kommentare. Teilen Sie den Artikel in sozialen Netzwerken und speichern Sie ihn in Ihren Lesezeichen, um ihn nicht zu verlieren.

Sehen Sie sich das Video an, um den Prozess der Herstellung von Gehwegplatten mit Ihren eigenen Händen zu sehen. Vorbereitung der Lösung, ihre Zusammensetzung und das Verhältnis der Komponenten. Formen und Rütteln von Formen, Auslegen gefüllter Formen.

Quellen:

- https://protrotuarnujuplitku.ru/trotuarnaya-plitka/izgotovlenie-rastvora.html

- https://betonopedia.ru/beton/sostav-dlya-trotuarnoj-plitki.html

- https://masterskayapola.ru/trotuarnaya-plitka/rastvor-proporcii-sostav.html

Anstelle von Maschen können Sie auch Faserfasern in den Beton einbringen. Die Stärke ist ausgezeichnet.

Es gibt nichts Besseres als einen Stahlrahmen, insbesondere wenn die Fliesen auf der Straße unter einem Auto funktionieren. Anstelle von Maschendraht können Sie auch gebrauchten Draht verwenden. Und Sie müssen für die Faser bezahlen.