Wie man mit eigenen Händen mit Altöl heizt: Diagramme und Anordnungsprinzipien

Jeder Abfall, der für einen gewöhnlichen Menschen nur Müll ist, der entsorgt werden muss, kann in den Händen eines Meisters spürbare materielle Vorteile bringen.

Beispielsweise werden Rohrreste unterschiedlicher Größe, eine alte Gasflasche und andere Metallabfälle in einem Ofen verarbeitet, und Altöl wird in Brennstoff umgewandelt. Das Heizen mit Altöl mit eigenen Händen zu organisieren ist nicht so schwierig.

Wir informieren Sie über die wichtigsten Möglichkeiten zur Installation von Heizsystemen mit Abfallbrennstoff. Der von uns vorgeschlagene Artikel beschreibt ausführlich, wie man selbstgebaute, praxiserprobte Geräte herstellt. Unter Berücksichtigung unserer Empfehlungen können Sie optimale Ergebnisse erzielen.

Der Inhalt des Artikels:

Allgemeines Funktionsprinzip

Wenn wir eine hochwertige Heizung auf der Basis von Abfällen erreichen wollen, können wir das Öl nicht einfach nehmen und anzünden, da es sonst raucht und stinkt. Um diese unangenehmen und gefährlichen Nebenwirkungen zu vermeiden, müssen Sie den Kraftstoff erhitzen, damit er zu verdampfen beginnt.

Durch Erhitzen entstehende flüchtige Stoffe verbrennen. Dies ist das Grundprinzip der Heizeinheit während der Prüfung.

Anwendung von perforiertem Rohr

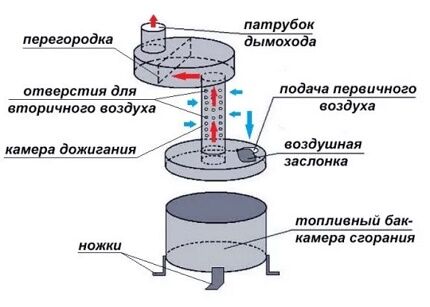

Um dieses Prinzip umzusetzen, umfasst die Konstruktion des Ofens zwei Kammern, die durch ein Rohr mit Löchern miteinander verbunden sind. Durch die Einfüllöffnung gelangt Kraftstoff in die untere Kammer, der hier erhitzt wird. Die dabei entstehenden flüchtigen Stoffe steigen im Rohr nach oben und werden durch die Perforation mit Luftsauerstoff gesättigt.

Das entstehende brennbare Gemisch entzündet sich im Schornstein und seine vollständige Verbrennung erfolgt in der oberen Nachbrennkammer, die durch eine spezielle Trennwand vom Schornstein getrennt ist. Bei richtiger Einhaltung der Verfahrenstechnik entsteht bei der Verbrennung praktisch kein Ruß oder Rauch. Aber die Wärme wird ausreichen, um den Raum zu erwärmen.

Verwendung der Plasmaschüssel

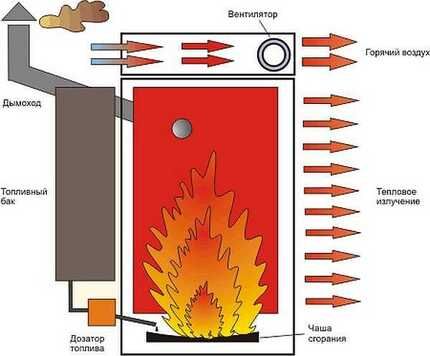

Um eine maximale Effizienz des Prozesses zu erreichen, können Sie einen komplizierteren Weg gehen. Erinnern wir uns daran, dass unser Ziel darin besteht, flüchtige Bestandteile durch Erhitzen aus dem Kraftstoff zu trennen.Dazu sollte in die einzige Kammer des Gerätes eine Metallschüssel gestellt werden, die nicht nur erhitzt, sondern erhitzt werden muss.

Durch einen speziellen Spender fließt der Abfall in einem dünnen Strahl oder Tropfen aus dem Kraftstofftank in die Kammer. Sobald die Flüssigkeit an der Oberfläche der Schüssel ankommt, verdunstet sie sofort und das entstehende Gas verbrennt.

Wenn alles richtig gemacht wird, sollte die Verbrennung von Gasen von einer bläulich-weißen Flamme begleitet sein. Eine ähnliche Flamme kann beim Brennen eines Plasmas beobachtet werden, weshalb die rotglühende Schale oft auch Plasmaschale genannt wird. Und die Technologie selbst nennt sich Drip Feed: Schließlich muss der Kraftstoff ausschließlich in kleinen Dosen zugeführt werden.

Der Betrieb aller Heizgeräte mit Abfallbrennstoff basiert bei aller Ausführungsvielfalt auf dem oben beschriebenen Prinzip.

Abwägung von Vor- und Nachteilen

Es scheint, dass die Idee praktisch keine Mängel aufweist, aber das ist nicht der Fall. Um eine fundierte Entscheidung über den Einsatz einer solchen Heizung in Ihrem Zuhause zu treffen, müssen Sie nicht nur die Vorteile, sondern auch die Nachteile erkennen.

Beginnen wir mit den Vorteilen der Methode. Wenn Sie also regelmäßig Zugang zu Abfallbrennstoff haben, bei dem es sich im Wesentlichen um Abfallbrennstoff handelt, können Sie dieses Material effektiv nutzen und gleichzeitig entsorgen. Durch den richtigen Einsatz der Technologie können Sie Wärme bei vollständiger Verbrennung des Materials gewinnen, ohne schädliche Substanzen in die Atmosphäre freizusetzen.

Weitere Vorteile sind:

- einfaches Design der Heizeinheit;

- niedrige Kosten für Treibstoff und Ausrüstung;

- die Möglichkeit, jedes Öl zu verwenden, das auf dem Bauernhof verfügbar ist: pflanzlich, biologisch, synthetisch;

- brennbares Material kann auch dann verwendet werden, wenn die Schadstoffe ein Zehntel seines Volumens ausmachen;

- hohe Effizienz.

Die Nachteile der Methode sollten ernst genommen werden. Bei Nichtbeachtung der Verfahrenstechnik kann es zu einer unvollständigen Verbrennung des Kraftstoffs kommen. Seine Dämpfe sind gefährlich für andere.

Nicht umsonst ist die Hauptanforderung bei der Anordnung der Heizung während der Prüfung das Vorhandensein einer Belüftung in dem Raum, in dem der Kessel betrieben wird.

Wir listen weitere Nachteile auf:

- Da ein guter Schornsteinzug einen hochwertigen Schornstein erfordert, muss dieser gerade sein und eine Länge von mindestens fünf Metern haben.

- der Schornstein und die Plasmaschüssel müssen regelmäßig und gründlich gereinigt werden;

- Die Schwierigkeit der Tropftechnik liegt in der problematischen Zündung: Zum Zeitpunkt der Brennstoffzufuhr sollte die Schüssel bereits glühend heiß sein;

- Der Betrieb des Kessels führt zum Austrocknen der Luft und zum Ausbrennen von Sauerstoff.

- Die unabhängige Schaffung und Nutzung von Warmwasserstrukturen kann dazu beitragen, die Temperatur in der Verbrennungszone zu senken, was die Effizienz des gesamten Prozesses gefährdet.

Um das letzte der oben genannten Probleme zu lösen, können Sie einen Wassermantel dort installieren, wo er die Verbrennungsqualität nicht beeinträchtigen kann – am Schornstein. Die aufgeführten Mängel haben dazu geführt, dass das Produkt ohne wesentliche Modifikationen praktisch nicht zur Beheizung von Wohnräumen verwendet wird.

Wenn Sie keine Lust oder Zeit haben, eine Einheit mit eigenen Händen zu bauen, können Sie zahlreiche Angebote von Werkstätten nutzen, die sich mit der Herstellung und Montage von Metallkonstruktionen unterschiedlicher Größe befassen:

Wo kann man sich bewerben und wie kann man es ändern?

Aufgrund einer erheblichen Liste von Nachteilen werden Altölheizungen selten in Wohngebäuden eingesetzt. Ihr Einsatz ist nur in Hauswirtschaftsräumen und bei störungsfreiem Betrieb möglich Zu- und Abluft. Sie werden jedoch häufig zur Beheizung von Technik- und Produktionsbereichen eingesetzt.

Autofahrer nutzen sie als Heizungen für Garagen, und dann im Falle eines guten Geräts Hauben. Gärtner installieren sie in Gewächshäusern, Viehzüchter installieren sie in Nebengebäuden. In Autowaschanlagen, Tankstellen und Lagerhäusern, in denen sich keine brennbaren Materialien befinden, gibt es immer einen Platz für sie.

Oftmals unterliegen Grundkonstruktionen verschiedenen Modifikationen. Hierzu werden beispielsweise ein Wassermantel oder Wasserheizschlangen verwendet. Solche Geräte sind in der Warmwasserbereitung enthalten. Öfen dieser Art müssen automatisiert betrieben werden, andernfalls muss ihre Funktion genau überwacht werden.

Mehrere erfolgreiche hausgemachte Produkte

Mit dem Grundprinzip des Designs können Sie immer ein Produkt finden, das Ihren eigenen Bedürfnissen am besten entspricht. Wir werden versuchen, Ihnen einige Optionen anzubieten, die nicht nur Aufmerksamkeit, sondern auch Umsetzung verdienen.

Option Nr. 1 – mit einer fertigen Karosserie

Dieses Design könnte den Heimwerker ansprechen, der bereits über Schweißkenntnisse verfügt. Sein Kern liegt in der Verwendung einer fertigen Basis als Produktkörper – einer Sauerstoff- oder Gasflasche, einem Rohr oder einem Fass mit dicken Wänden.

Um den Prozess der Umwandlung von Knüppeln in einen Bergbauofen zu veranschaulichen, betrachten Sie das folgende Diagramm sorgfältig.

Das Produkt verwendet eine Plasmaschüssel und daher die Tropfzufuhrtechnologie. Es ist in der Lage, etwa 15 kW Wärme zu erzeugen, die bis zu 150 m² aufheizt2 Bereich.

Sie sollten nicht versuchen, dieses Modell mit dem Ziel zu modernisieren, seine Leistung durch eine Erhöhung des Luftstroms oder eine Änderung der Brennkammergröße zu steigern. Dies kann zu einem Anstieg der Ruß- und Rauchmenge führen, was unsicher ist.

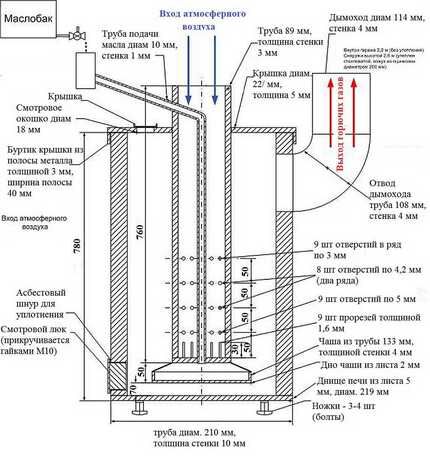

Zuerst müssen wir die Basis des Modells bauen – seinen Körper. Dazu benötigen wir ein Rohr mit einer Höhe von 780 mm, einem Durchmesser von 210 mm und mit dicken Wänden (mindestens 10 mm). Den Gehäuseboden haben wir aus einem Stahlblech (mindestens 5 mm) ausgeschnitten. Der Durchmesser des unteren Kreises beträgt 219 mm. Es bleibt nur noch, den Boden an eine der Seiten des Körpers zu schweißen.

Die Beine, die Sie an der Unterseite anschweißen müssen, können aus starken Bolzen hergestellt werden. Um den Verbrennungsprozess im Rohr zu überwachen und mit dem Erhitzen der Schüssel beginnen zu können, müssen Sie 70 mm über der Bodenebene ein Sichtfenster im Gehäuse anbringen. Dazu sollte ein Loch in das Gehäuse geschnitten werden, das so groß ist, dass es funktionsfähig und für den Benutzer praktisch ist.

Der ausgeschnittene Teil des Rohrs wird zur Herstellung der zu öffnenden Tür verwendet.Sie müssen lediglich einen sauberen Kragen daran anschweißen und eine Asbestschnur um den Umfang legen, damit die Tür das Loch hermetisch verschließt. Wir befestigen die Tür mit Schrauben an der Karosserie.

Für den Schornstein benötigen Sie ein Rohr mit einem Durchmesser von 108 mm und dicken Wänden (4 mm). Es sollte auf der Seite an der Karosserie angeschweißt werden, die dem Sichtfenster gegenüberliegt. Treten Sie von oben 7-10 cm zurück.

Für die Herstellung des Deckels wird aus Blech (5 mm dick) eine Ronde mit einem Durchmesser von 228 mm geschnitten. Entlang der Kante des Werkstücks sollte eine Raupe angeschweißt werden. Dazu benötigen Sie einen 3 mm dicken und 40 mm breiten Metallstreifen. In den entstandenen Deckel bohren wir seitlich ein weiteres Inspektionsloch mit einem Durchmesser von 18 mm. Seine Tür fungiert als Sicherheitsventil.

In der Mitte des Deckels haben wir ein weiteres Loch mit einem Durchmesser von 89 mm ausgeschnitten. Darin wird ein Luftzufuhrrohr eingesetzt, das aus einem Stück mit einer Länge von 76 cm, einem Durchmesser von 89 mm und einer Wandstärke von 3 mm besteht.

Wir perforieren das Werkstück. Dazu ziehen wir uns 5 cm vom Rand zurück und bohren kreisförmig 9 Löcher mit einem Durchmesser von 5 mm. Nach 5 cm müssen Sie zwei weitere Lochreihen bohren – 8 hintereinander, Durchmesser 4,2 mm. Nach weiteren 5 cm machen wir eine vierte Lochreihe – 9 Stück, Durchmesser 3 mm.

Um die nächste Arbeit abzuschließen, benötigen wir eine Schleifmaschine. Entlang der Rohrkante, von der wir uns 5 cm zurückgezogen haben, schneiden wir Schlitze mit einer Höhe von 3 cm und einer Dicke von 1,6 mm. Am Umfang sollten 9 solcher Schlitze vorhanden sein.

Schneiden Sie am gegenüberliegenden Ende des Rohrs, 5-7 mm vom Rand entfernt, ein Loch mit 10 mm Durchmesser. Darin wird ein Kraftstoffversorgungsrohr mit einem Durchmesser von 10 mm und 1 mm dicken Wänden eingesetzt. Wie aus dem Diagramm ersichtlich ist, tritt es in das Luftrohr ein und endet gleichzeitig mit diesem.Die Länge dieser Kraftstoffleitung und ihr Biegewinkel hängen von der Lage des Öltanks ab.

Die Kraftstoff- und Luftzufuhrleitungsbaugruppe ist an der Abdeckung angeschweißt. Beim Einbau in den Körper des Produkts sollte es nicht am Boden anliegen, aber nicht 12 cm bis zum Boden reichen.

Beginnen wir mit der Herstellung der Plasmaschüssel. Dazu benötigen Sie ein dickwandiges Rohr (4 mm dick) mit einem Durchmesser von 133 mm. Wir schneiden davon ein 3 cm großes Stück ab. Aus einem 2 mm dicken Stahlblech schneiden wir einen runden Rohling mit einem Durchmesser von 219 mm aus. Wir schweißen das Werkstück an das Segment und erhalten eine Schüssel.

Eigentlich ist der Ofen fast fertig. Es bleibt nur noch, es einzusammeln. Stellen Sie dazu eine Schüssel 7 cm über dem Boden in den Körper. Es sollte nun im darunter liegenden Sichtfenster deutlich sichtbar sein. Vom Fenster aus wird die Schüssel angezündet. Den Deckel mit Vorrichtungen zur Luft- und Ölversorgung platzieren wir an der dafür vorgesehenen Stelle.

Der Schornstein, der an das entsprechende Rohr angeschlossen wird, besteht aus einem 4 mm dicken Rohr mit einem Durchmesser von 114 mm. Die Länge des Schornsteins muss mindestens 4 Meter betragen. Als einzigartiges Merkmal kann die ausschließlich vertikale Lage angesehen werden. Es dürfen keine Schrägflächen vorhanden sein! Der äußere Teil des Schornsteins sollte isoliert sein.

Wenn der Öltank installiert ist, können Sie die Funktion des Geräts überprüfen. Legen Sie dazu mit brennbarem Brennstoff getränktes Papier in eine Schüssel und zünden Sie diese an. In der Endphase der Papierverbrennung können Sie mit der Abfallzufuhr beginnen. Nicht umsonst ist das Diagramm dieses Geräts so ähnlich dargestellt. Wir möchten, dass Sie ein hochwertiges Gerät erhalten, das seinem Schöpfer lange Zeit Freude bereiten wird und einen unterbrechungsfreien und sicheren Betrieb gewährleistet.

Die Phasen des Baus eines Altölkessels werden ausführlich in beschrieben nächster Artikel. Wir empfehlen Ihnen, sich mit der Technologie zur Herstellung hausgemachter Produkte vertraut zu machen, die in der ländlichen und ländlichen Landwirtschaft Anwendung finden.

Option Nr. 2 – die beliebteste

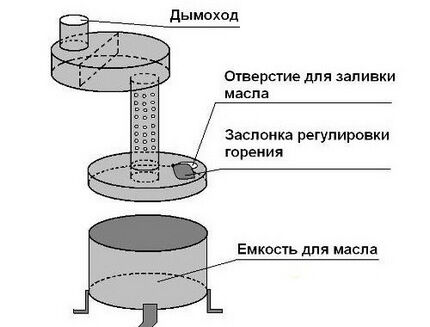

Dieses Modell ist bei Besitzern von Ferienhäusern und Garagen sehr beliebt. Es ist einfach zu machen. Es besteht aus zwei Fächern (Kammern). In den Boden wird Kraftstoff gegossen, der erhitzt wird, um flüchtige Gase zu bilden. Beim Durchgang durch ein perforiertes Rohr zwischen den Kammern werden die Gase mit Sauerstoff gesättigt und entzünden sich.

Wenn im oberen Fach ein Gasgemisch brennt, kann die Temperatur 800 Grad erreichen. Eine solche Erwärmung erfordert eine aktive Luftzufuhr. Zu diesem Zweck ist im unteren Fach ein Inspektionsloch vorgesehen, durch das auch Kraftstoff eingefüllt wird. Um damit die Luftzufuhr regulieren zu können, ist eine Klappe erforderlich.

Wenn Gase von der Unterseite der Struktur nach oben strömen, wird die Mischung durch kleine Löcher (Durchmesser 10 mm) im Rohr mit Sauerstoff gesättigt.

Zur Durchführung der Arbeiten sollten Sie Folgendes vorbereiten:

- Schleifmaschine mit Trenn- und Reinigungsscheiben; Der minimale Scheibendurchmesser beträgt 125 mm.

- Schlagbohrmaschine mit einem Bohrer von mindestens 13 mm;

- Schweißgerät (ab 200 Ampere) und eine Schutzmaske oder Schutzbrille;

- Vorschlaghammer;

- Hammer, Meißel und Zange;

- Ecke für Beine;

- Stahlblech;

- Tragen;

- Nieten.

Das untere Fach ist aus Eisenblech ausgeschnitten und verschweißt.Darin ist ein Sichtfenster ausgeschnitten, durch das Kraftstoff und Luft nach innen strömen. Das Ventil für dieses Loch ist mit einer Niete am Fachkörper befestigt.

An die untere Kammer ist ein perforiertes Verbindungsrohr für die Gasleitung angeschweißt, an das das obere Fach mit abnehmbarem Deckel durch Schweißen angeschlossen ist. Es ist ebenfalls aus Stahlblech geschnitten und geschweißt. Während des Schweißvorgangs sollten Verbindungen sorgfältig auf Lücken überprüft werden.

Um der Struktur eine bessere Stabilität zu verleihen, werden Metallecken verwendet. Der Schornstein muss streng vertikal an das Rohr angeschlossen werden. Überprüfen Sie, ob die Arbeit abgeschlossen ist Öfen in der Entwicklung Sie können dies tun, indem Sie Öl in das untere Fach gießen. Dort wird es angezündet, wobei hierfür normales Papier verwendet wird.

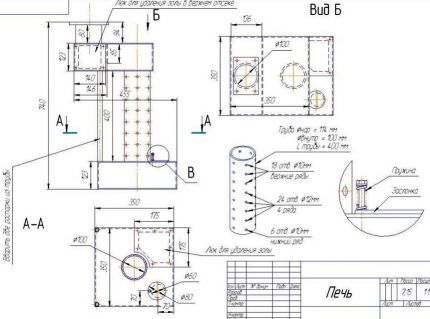

Die folgende Fotogalerie stellt Ihnen eine der in der Entwicklung befindlichen Ofenoptionen vor, die bei Autofahrern und Garagenbesitzern beliebt sind. Um die Designmerkmale zu verstehen, haben wir eine Zeichnung mit den Maßen des selbstgemachten Produkts beigefügt.

Entsprechend den Entwurfsmaßen ordnete der Meister, der dieses Modell des Ofens baute, das Schneiden von Metall in der Werkstatt an. Der Drechsler bohrte für ihn Löcher in das Rohr. Er musste nur die Teile zusammenbauen und durch Schweißnähte verbinden:

Nachdem wir die Teile der oberen und unteren Kammer zusammengebaut haben, fahren wir mit der Verbindung der Ofenmodule zu einem Ganzen fort:

Den Betriebsablauf eines ähnlichen, jedoch leicht modifizierten Ofens können Sie im Video im letzten Teil dieses Artikels sehen.

Option Nr. 3 – klein, aber abgelegen

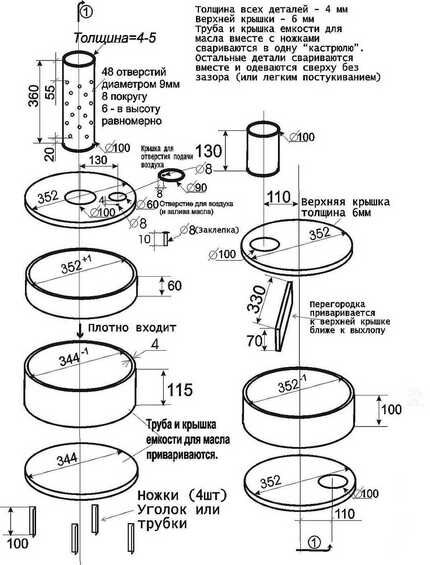

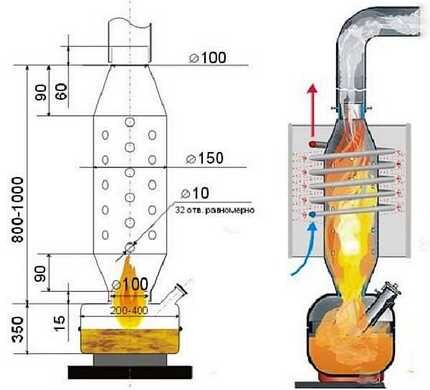

Für große Räume benötigen Sie effiziente Öfen aus den bisherigen Varianten. Es gibt aber auch kleine Einheiten, die auch viel können. Dieses hausgemachte Produkt wiegt nur 10 kg.

Bei einem Verbrauch von 0,5 Litern Brennstoff pro Stunde ist er in der Lage, bis zu 6 kW Wärme zu erzeugen.Sie können es noch stärker erhitzen, sollten dies aber aus Sicherheitsgründen nicht tun, da es sonst explodiert. Eine ausgezeichnete Option für die Garagenheizung.

Wenn Sie eine alte Gasflasche haben, kann diese zum Kraftstofftank für dieses selbstgemachte Produkt werden. Der Ölbehälter wird oben und unten an diesem Zylinder montiert. Es wird empfohlen, die Rundnaht mit einem Dichtungsring zu versehen, was die Festigkeit des Produkts weiter erhöht.

Wenn keine Gasflasche vorhanden ist, reicht auch jeder andere Behälter mit einer Höhe von 350 mm und einem Durchmesser von 200 bis 400 mm. Daraus wird der Kraftstoffverbrennungstank geschweißt.

Um ein Luft-Kraftstoff-Gemisch zu erzeugen, verwenden wir ein Rohr, dessen Wände mindestens 4 mm dick sind. Der Kegel kann aus robustem Stahl mit einer Dicke von 4 mm geschweißt werden. Das Diagramm zeigt alle Abmessungen der Struktur. Sie können sowohl kleiner als auch größer angepasst werden, jedoch nicht mehr als 2 cm.

Besonderes Augenmerk sollte auf die Nähte an den Übergangsstellen zu den Kegeln gelegt werden: Hier kann es aufgrund der aktiven Verbrennung des Gasgemisches zu einer maximalen Erwärmung kommen.

Der Schornstein dieses Ofens ist nicht länger als 3,5 Meter, damit bei zu starkem Zug kein Brennstoff in das Rohr gesaugt wird. Eine solche Dehnung kann nicht nur den Kraftstoffverbrauch erhöhen, sondern auch die Wärmeübertragung verringern.

Dieses hausgemachte Produkt kann zur Warmwasserbereitung verwendet werden. Dazu wird, wie in der rechten Abbildung des Diagramms dargestellt, ein Stahlrohr um die Nachverbrennungszone des Kraftstoffs gewickelt, durch das Wasser strömt.

Um einen erheblichen Temperaturabfall der Gase zu verhindern, ist die Spule mit einem wärmereflektierenden Stahlgehäuse abgedeckt. Das so erhitzte Wasser gelangt in die Heizungsanlage.

Sie können bei der Herstellung auch erfolgreich eine Gasflasche verwenden Dickbauchöfen für die Garage. Die Technologie seiner Montage wird in dem von uns vorgeschlagenen Artikel ausführlich beschrieben.

Einhaltung der Sicherheitsvorschriften

Für den sicheren Betrieb einer selbstgebauten Heizung muss bei der Prüfung besonderes Augenmerk auf die Qualität des Öls gelegt werden. Es sollte keine leicht entzündlichen Stoffe enthalten – Benzin, Aceton und andere.

Die Qualität von Autoabfällen lässt in der Regel zu wünschen übrig. Bei der Verwendung können sich Kohlenstoffablagerungen bilden, die von Zeit zu Zeit gereinigt werden müssen.

Darüber hinaus sollten die folgenden Sicherheitsvorkehrungen beachtet werden.

- Der Schornsteindurchmesser sollte vorzugsweise nicht weniger als 10 cm betragen Sandwich-Schornstein: Auf seiner Oberfläche lagert sich weniger Ruß ab.

- In der Nähe des Kessels, einschließlich des Brennstofftanks, dürfen sich keine brennbaren Stoffe befinden. Nur aus sicherer Entfernung.

- Vermeiden Sie, dass Wasser oder andere Flüssigkeiten mit heißem Öl in die Kammer gelangen. Die Folgen eines solchen Lecks werden im Video im letzten Teil dieses Artikels dargestellt.

- Beim Betrieb eines Kessels mit Altöl liegen die Heiztemperaturen deutlich über denen, die bei der Verbrennung fester Brennstoffe erreicht werden. Daher werden für diese Konstruktion dickwandige Materialien gewählt.

- Es empfiehlt sich, den Heizraum mit einem Umluftsystem auszustatten.

Lassen Sie das Gerät nicht unbeaufsichtigt laufen. Das ist eine wirksame, aber ziemlich gefährliche Sache.

Schlussfolgerungen und nützliches Video zum Thema

Handwerksmeister machen aus ihren eigenen Leistungen kein Geheimnis und sind jederzeit bereit, ihre Leistungen zu teilen und selbstgemachte Produkte bei der Arbeit zu zeigen. Beachten Sie das Video, das den gleichen Ofen wie in Option Nr. 2 zeigt, jedoch mit einigen Modifikationen.

Sehen Sie, wie es funktioniert und was das Ergebnis ist, wenn es bei äußerem Frost zum Heizen eines recht geräumigen Garagenraums eingesetzt wird.

Wir machen Sie noch einmal auf die Sicherheitsvorkehrungen aufmerksam, die bei der Verwendung von selbstgebauten Öfen während des Tests beachtet werden sollten.

Abfallbrennstoffe, die man, wenn auch nicht völlig umsonst, dann schon für ein paar Cent bekommen kann, erregt immer wieder die Aufmerksamkeit handlicher Besitzer von Garagenwerkstätten, Gewächshäusern oder anderen Nichtwohnräumen, die beheizt werden müssen.

Ja, talentierte Menschen können buchstäblich aus Abfall einen Haushaltsgegenstand machen. Aber Kompetenz kommt nicht von außen: Sie wird entwickelt. Vielleicht helfen unsere Informationen nicht nur denen, die es bereits wissen, sondern auch denen, die lernen möchten, wie man alles mit eigenen Händen macht.

Möchten Sie Ihre eigenen Erfahrungen beim Bau eines Heizgeräts zum Testen mit uns teilen? Haben Sie Informationen, die für Website-Besucher nützlich sind, die einen Garagenofen mit eigenen Händen bauen möchten? Bitte schreiben Sie Kommentare in den Block unten, posten Sie Fotos zum Thema und stellen Sie Fragen.

Soweit ich weiß, beträgt der Mindestverbrauch an Altöl in einem solchen Ofen einen halben Liter pro Stunde.Selbst ein isolierter Raum muss mindestens zwei Stunden am Tag (morgens und abends eine Stunde) beheizt werden. Somit wird der monatliche Verbrauch 30 Liter Abfall übersteigen. Bei Autowerkstätten ist alles klar – sie können mehr verbrauchen. Aber woher soll der Rest von uns den Brennstoff für eine solche Heizung bekommen?

Ich glaube nicht, dass ein Altölverbrauch von 30 Litern pro Monat eine kosmische Zahl ist. Bei Großhandelspreisen ist es in Mode, 10 Liter für 3 Dollar zu kaufen, was 9 Dollar pro Monat entspricht, die auf 10 Dollar aufgerundet werden können. Um ehrlich zu sein, nicht so viel Geld.

Übrigens können Sie für einen Altölofen eine Heißluftpistole kaufen, die die Zeit zum Aufwärmen des Raums verkürzt. Mit diesem Gerät können Sie die Wärme schnell und gleichmäßig im Raum verteilen, was sich positiv auf den Kraftstoffverbrauch auswirkt. Eine fertige Waffe kostet etwa 40 US-Dollar, aber Sie können das Gerät auch selbst herstellen und dafür nur 15 US-Dollar und ein paar Stunden Ihrer Zeit aufwenden. Diese Lösung wird den Altölverbrauch um 20–25 % reduzieren.