Maschine zum Biegen von Profilrohren: So bauen Sie eine Rohrbiegemaschine mit Ihren eigenen Händen

In Haushalten wird eine Maschine zum Biegen von Profilrohren nicht so oft verwendet, dass der Kauf teurer, fabrikgefertigter Geräte erforderlich ist.

Wenn ein solcher Bedarf besteht, kann ein einfacher Rohrbieger privat hergestellt werden, nachdem zuvor entschieden wurde, welcher Typ dieser Struktur für die Erfüllung der Aufgabe geeignet ist.

In diesem Artikel werden die Arten von Rohrbiegemaschinen im Detail untersucht und die Funktionsprinzipien und Konstruktionsmethoden beschrieben.

Der Inhalt des Artikels:

Arten von Maschinen zum Biegen von Profilrohren

Es gibt viele Gerätemodifikationen zum Ändern der Konfiguration von Profilrohren. Dies ist auf den minimalen Biegeradius zurückzuführen. Wird dieser wichtige Parameter vernachlässigt, verschlechtern sich die Festigkeitseigenschaften des Materials an der Biegestelle. Sie müssen auch einige technologische Feinheiten kennen Biegen von Metallrohren und berücksichtigen Sie diese bei der Arbeit.

Berücksichtigen Sie bei der Auswahl des Designs das Werkstückmaterial, den Durchmesser und die Wandstärke.

Einteilung der Biegemaschinen nach Antriebsart

Je nach Antriebsart sind Maschinen zum Biegen beliebiger Rohre manuelle, elektromechanische und hydraulische Maschinen.

Handbuch. Hierbei handelt es sich um äußerst einfache Mechanismen, die selbst von einer Person hergestellt werden können, die sich nicht mit den Feinheiten der Metallbearbeitung auskennt.

Elektromechanisch. Eine solche Maschine verfügt über einen Antrieb in Form eines Elektromotors – Schrittmotor oder konventionell, der über ein unteres Getriebe verbunden ist. Letztere Lösung gewährleistet eine qualitativ hochwertige Biegung aufgrund der korrekten Spannungsverteilung.

Der Aufbau des Mechanismus ist nicht einfach; für seine Herstellung sind spezielle Kenntnisse und zumindest ein wenig Professionalität erforderlich.

Hydraulisch. Der Antrieb in diesem Modell ist manuell. Im Gegensatz zur einfachen manuellen Konstruktion ist hier ein Hydraulikzylinder in die Konstruktion integriert, der den Muskelaufwand beim Beugen deutlich reduziert.

Rollen ermöglichen es, ein Profilrohr in jede gewünschte Richtung zu biegen. Ein manueller Profilbieger mit Hydraulik kann mit seinem geringen Gewicht Rohrsortimente bis zu einer Breite von 10 cm biegen.

Arten von Rohrbiegern nach Installationsmethode

Je nach Einbauart gibt es eine Einteilung der Profilbieger. Es gibt stationäre, tragbare und tragbare Geräte. Stationäre Maschinen können die Form einer einfachen Betonplatte mit Stangen oder einer festen Ausrüstung haben.

Kompakte tragbare Rohrbieger verfügen über einen Stützständer, das tragbare Modell jedoch nicht über einen Stützfuß; dieser wird bei jedem Einsatz des Geräts ausgewählt.

Klassifizierung von Maschinen nach Biegeverfahren

Die Konstruktion des Profilbiegers und seine Leistung hängen von der Biegemethode ab. Es gibt 3 Hauptbiegemethoden. Die erste ist die Extrusion, bei der die Geometrie des Profilrohrs mithilfe einer Verformungswalze, die als Stempel fungiert, verändert wird. In diesem Fall gibt es keine Matrix.

Zur Durchführung des Vorgangs sind auf gegenüberliegenden Seiten der Biegung 2 starke Stützen erforderlich, die als Matrix fungieren. Als solche Stützen werden Drehschuhe oder Rollen verwendet.

Da die Kraft allmählich zunimmt und konstant senkrecht zum Rohr wirkt, ermöglicht das Verfahren ein gutes Endergebnis. Wir wenden die Methode nur bei kleineren Arbeiten an.

Der zweite drängt. Um eine Biegung zu erzielen, kommt das Prinzip eines Schraubstocks zum Einsatz – ein Rohrstück wird zwischen Matrize und Stempel gelegt.

Um eine qualitativ hochwertige Biegung zu erhalten, müssen deren Profile die Geometrie des Teils exakt wiederholen. Und auch bei der Berechnung muss die Restverformung des Metalls berücksichtigt werden. Zu Hause ist diese Methode anwendbar, wenn keine große Genauigkeit erforderlich ist.

Die dritte Methode ist das Walzen – eine universelle Methode zum Biegen dünn- und dickwandiger Rohre. Die Biegung entsteht durch Ziehen des Werkstücks zwischen Rollen – einer rotierenden und zwei stützenden.

Zusätzlich zu den oben genannten Verfahren kann das Rohrbiegen auch mit folgenden Methoden durchgeführt werden:

Unabhängig von der gewählten Konstruktion müssen bei der eigenständigen Herstellung einer Rohrbiegemaschine die Empfehlungen von Spezialisten berücksichtigt werden. Bei der Materialauswahl für den Rahmen müssen Sie davon ausgehen, dass die Dicke des Metalls mindestens 1/6 der Breite des Profilrohrs betragen sollte.

Wenn Sie also ein Rohr mit einem rechteckigen Querschnitt und den Parametern 50 x 25 mm biegen müssen, müssen Sie einen Kanal oder Winkel mit einer Dicke von nehmen, um eine Verformung des Rahmens während des Biegevorgangs zu vermeiden mindestens 10 mm. Grundplatte und Stempel mit Matrize müssen 2x dicker sein.

Der optimale Durchmesser der Walzen beträgt mindestens das Dreifache der Querschnittsabmessungen.Die Ablage des Kanals und der Winkel zur Herstellung des Rahmens sollten das Zwei- bzw. Dreifache der Rohrbreite betragen. Wenn Sie Profilrohre mit einem rechteckigen Querschnitt von 50 x 25 mm biegen müssen, benötigen Sie einen Kanal 100 x 10 oder einen Winkel 150 x 10.

Wir stellen einen hydraulischen Rohrbieger her

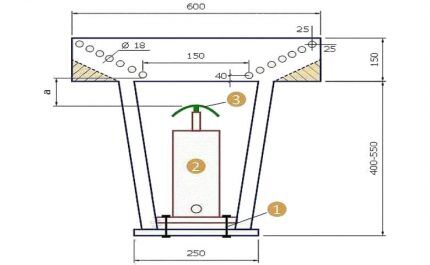

Betrachten wir das Diagramm einer Maschine mit hydraulischem Antrieb, bei der die Biegung durch Drücken eines Profilrohrs in der Mitte mit einem an einer steigenden Stange befestigten Stempel erfolgt. Durch den engen Kontakt des von zwei stationären Rollen getragenen Werkstücks mit dem beweglichen Stempel nimmt dieser seine Kontur an.

Um die Arbeitsfläche zu markieren, legen Sie eine vertikale Achse und markieren Sie im in der Zeichnung angegebenen Abstand von Kante und Achse die Position der unteren Löcher. Markieren Sie dann die Position der oberen Löcher und ziehen Sie dabei den erforderlichen Abstand vom Rand zurück. Verbinden Sie die Mitte dieser Löcher mit einer geraden Linie und legen Sie gleiche Segmente darauf.

Die Achsen der Zwischenlöcher liegen am Schnittpunkt der Markierungen mit der geneigten Achse. Um den Biegeradius des Profilwerkstücks einstellen zu können, werden Löcher auf der Arbeitsfläche benötigt. Da die Arbeitsfläche aus zwei spiegelähnlichen Teilen besteht, wird der zweite auf die gleiche Weise markiert.

Die Höhe der Maschine wird durch die Parameter des Wagenhebers und den in der Zeichnung mit dem Symbol „a“ gekennzeichneten Abstand bestimmt. Um ein 15 mm breites Profilrohr zu biegen, sollte dieser Spalt bei Nichtgebrauch des Wagenhebers ca. 20 mm betragen.

Bei dieser Konstruktion konzentriert sich die vom Stempel übertragene Kraft auf seinen oberen Teil. Durch diesen Effekt wird der Außenradius des Rohrs einer Spannung ausgesetzt, die zu einer Verdünnung der Wand und in manchen Fällen zum Bruch führen kann. Daher ist diese Maschine nicht zum Umformen dünnwandiger Werkstücke zu empfehlen.

DIY rollende Rohrbiegemaschine

Auf solchen Geräten erhält das Werkstück durch Walzen eine vorgegebene Form. In einer Heimwerkstatt ist es einfacher, eine 3-Walzen-Konstruktion mit manuellem Antrieb herzustellen. Betrachten wir zwei Optionen für solche Maschinen.

Maschinenversion mit Drehplattform

Das Konstruktionsprinzip einer solchen Maschine zum Biegen von Rohren mit einem anderen als runden Querschnitt ist wie folgt:

- Der Hauptrahmen ist über ein Drehgelenk mit einer Drehplattform verbunden, die den Biegewinkel einstellt.

- Die Plattform wird durch einen Wagenheber in Bewegung gesetzt, der mit einer Arbeitsstange daran anliegt.

- Das Profil wird durch Drehen des an der Zwischenwelle befindlichen Griffs gezeichnet.

Für die Herstellung der Maschinenbasis und der Ständer benötigen Sie einen Kanal mit einer Wandhöhe von 150 bis 200 mm in einer Länge von etwa 3 m. Ein Stahlrohr mit einem Innendurchmesser, der dem Außendurchmesser der Lager entspricht ist in 6 kurze Abschnitte unterteilt, eignet sich als Käfig für die Lager, die Basis der Rollen.

Die Basis und zwei Plattformen werden aus dem Kanal hergestellt.Nachdem Sie sich etwa 0,5 m von einer der Seiten zurückgezogen haben, schweißen Sie einen vertikalen Ständer aus demselben Kanal. Dazu werden zwei Abschnitte gepaart, um den Ständer stabil zu machen.

Unter strikter Einhaltung der Horizontalität wird eine stationäre Plattform montiert und die Hecksäule daran angeschweißt. Als nächstes nehmen sie einen Abschnitt eines Profilrohrs und erhöhen die Begrenzer auf eine Höhe, die nicht geringer ist als die Dicke des Profilrohrs, dessen Verformung auf der herzustellenden Maschine durchgeführt werden soll.

Die Führungsplattform ist über Türscharniere mit dem Hauptrahmen verbunden. An den verlängerten Anschlägen und Kanten beider Plattformen werden Lager durch Schweißen montiert und die Struktur wird durch Ecken verstärkt. Die Wellen werden in Lager eingesetzt und an der mittleren Welle ist ein Griff angebracht.

Unter der Kante der Führungsplattform wird ein Wagenheber montiert und mittels Schraubverbindung am Untergrund befestigt.

Der Zusammenbau einer Rohrbiegemaschine mit Drehplattform erfolgt in folgender Reihenfolge:

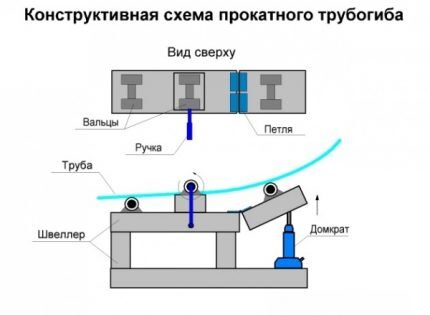

Walzmaschine mit drei Walzen

Bei dieser Maschine wird das Rohr auf seitlich angebrachten Rollen verlegt. Die obere bewegliche Walze wird von oben auf das Produkt abgesenkt und so fixiert. Als nächstes drehen sie den Griff und übertragen die Bewegung über die Kette auf die Wellen. Das Rohr dehnt sich und verändert seine Geometrie.

Durch allmähliches Erhöhen des Drucks durch Anziehen der Spannschraube und Ziehen am Werkstück wird das Rohr im gewünschten Winkel gebogen.

Um eine Maschine herzustellen, die nach diesem Schema funktioniert, müssen ein Regal und ein gewalztes Metallprofil für den Rahmen, Wellen, 4 starke Federn, eine Kette, Lager, Befestigungselemente und andere Teile vorbereitet werden. Zur Befestigung der Lager benötigen Sie 3 Wellen mit den den Kettenrädern und Lagern entsprechenden Parametern.

Zwei Schäfte sind für die seitliche Platzierung vorgesehen, der dritte (Druck) dient zum Aufhängen an Federn. Diese Elemente müssen höchstwahrscheinlich in einer Werkstatt bestellt werden, der Rest kann jedoch von Hand erledigt werden.

Die Druckwelle umfasst Lager, Zahnräder und Ringe.In die Ringe werden Gewinde für Spannschrauben geschnitten und Nuten angebracht. In den Regalen aus Profilstäben sind Aufnahmen für den Druckschacht angebracht. In der letzten Phase wird die Struktur zusammengebaut, beginnend mit der Installation des Rahmens.

Anschließend wird die Druckwelle an Federn, die über eine Passfederverbindung mit dem Fachboden verbunden sind, aufgehängt. Die Stützwellen werden seitlich montiert und die Kette wird dazwischen gezogen, wobei eine magnetische Ecke als Halterung dient.

Befestigen Sie an einem davon einen Griff mit drehbarem Rohr und führen Sie dann die Installation des Wagenhebers durch. Die Befestigung an der Plattform erfolgt mittels Schrauben und Schweißen.

Bei der Installation der Aufhängungswelle wird eine bestimmte Reihenfolge eingehalten: Zuerst auf einem Regal installieren, Muttern für die Federn daran anschweißen, die Plattform umdrehen und mit den Federn verbinden. Es ist zu beachten, dass mit zunehmendem Abstand zwischen den Rollen die zum Biegen aufgebrachten Kräfte abnehmen.

Um einen Rollrohrbieger zusammenzubauen, benötigen Sie:

Auf unserer Website gibt es mehrere weitere Artikel, die die Möglichkeiten selbstgebauter Geräte zum Biegen von Profilrohren ausführlich beschreiben, wir empfehlen Ihnen zu lesen:

- So bauen Sie mit Ihren eigenen Händen einen Profilrohrbieger: eine Überprüfung der besten hausgemachten Produkte

- Wie man mit eigenen Händen einen Rohrbieger herstellt: Beispiele für die besten hausgemachten Produkte

Wie biegt man ein Profilrohr auf einfache Weise?

Das primitivste Gerät zum Ändern der Form eines Profilrohrs ist die Verwendung einer Holzschablone. Es kann beim Biegen dünnwandiger Rohre aus Stahl oder Aluminium eingesetzt werden. Um eine solche improvisierte Maschine zu bauen, nehmen Sie Bretter, befestigen Sie sie auf beliebige Weise und schneiden Sie eine Schablone aus.

An der Kontaktstelle zum Rohr sollte die Dicke der Schablone mehrere Zentimeter größer sein als die Querschnittshöhe des Profilrohres. Der Rand der Schablone ist geneigt, sonst kann das Rohr verrutschen.

Die Struktur wird auf einer stabilen Basis abgestützt und befestigt.Das Rohr wird zwischen der Schablonenebene und dem Anschlag platziert und das Material beginnt sich ausgehend vom Rohrrand zu biegen. Wenn Sie den Biegevorgang von der Mitte aus beginnen, kann es zu einer Abflachung des dünnwandigen Rohrs kommen.

Sie können einen Metallstab in das Rohr einführen, dessen Durchmesser der Durchflussfläche des Rohrs entspricht, oder Sie nehmen einfach ein Rohrstück und stecken es auf das Ende des Werkstücks. Auf jeden Fall wird es bequemer sein.

Weitere Informationen zum Biegen eines Profilrohrs ohne spezielle Ausrüstung finden Sie unter dieses Material.

Nach dem gleichen Prinzip werden leistungsstärkere Maschinen hergestellt. In diesem Fall wird die Kraft mit einer Winde erzeugt und das Rohr fester gesichert, damit es nicht herunterfällt.

Schlussfolgerungen und nützliches Video zum Thema

Grundregeln für die Herstellung einer Maschine zur Bearbeitung von Profilrohren:

Rohrbiegemaschine, ähnlich aufgebaut wie die Werksbiegemaschine:

Aus allen Optionen für Rollformmaschinen sollten Sie die Ausführung wählen, die am besten zu ihrem Einsatzzweck passt.Manchmal reicht der einfachste Mechanismus aus, um sich ohne besonderen finanziellen Aufwand die erforderliche Menge an gebogenem Profil zu besorgen.

Haben Sie persönliche Erfahrungen mit dem Bau einer Rohrbiegemaschine? Vielleicht können Sie nützliche Informationen zum Thema des Artikels bereitstellen und ein Foto des von Ihnen hergestellten Geräts veröffentlichen? Bitte hinterlassen Sie Kommentare, teilen Sie Ihre Erfahrungen und stellen Sie im folgenden Block Fragen.